Раздел: Документация

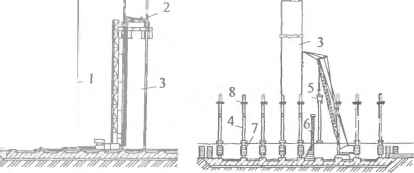

0 ... 46 47 48 49 50 51 52 ... 148 Ядра жесткости возводят из монолитного или сборного железобетона, из кирпича, в виде стальной пространственной конструкции. Внутри ядра обычно размещают лифты, лестницы и вертикальные коммуникации: вентиляционные каналы, дымоудаление, мусоропроводы, электротехнические панели. Кирпичные и сборные железобетонные ядра жесткости применяют в зданиях до 12 этажей. Их возводят обычно с опережением подъема плит на 2...3 этажа Наружные стены обычно самонесущие или навесные, их навешивают снаружи как и при возведении каркасно-панельных зданий. Возводимые здания имеют каркасную конструкцию, поэтому несущих внутренних стен в них нет, за исключением стен ядер жесткости. Если возводимое здание сильно развито в плане и одного ядра жесткости оказывается недостаточно для восприятия всех горизонтальных нагрузок, часто предусматривают устройство дополнительных внутренних стен или ядер жесткости. 14.2. Опалубки для бетонирования ядер жесткости В скользящей опалубке ядро жесткости обычно возводят сразу на всю его высоту, после этого внутри ядра монтируют встроенные конструкции — лифтовые шахты, лестничные марши и площадки. Монтировать элементы, опуская их в ядро на всю его высоту, и заводить конструкции в оставленные для них гнезда очень неудобно. Поэтому скользящую опалубку применяют только при возведении зданий высотой 9... 12 этажей. Монолитные железобетонные ядра жесткости при использовании переставной опалубки сначала бетонируют на высоту 2...3 этажей, а затем в процессе работ контролируют, чтобы верх забетонированного ядра жесткости опережал верх поднятой плиты покрытия на 2...3 этажа. Переставную опалубку используют чаще, оборачиваемость ее высокая, высота яруса бетонирования обычно равна половине высоты этажа и даже целому этажу. Установка встроенных конструкций также затруднена, их опускают в забетонированное ядро и далее заводят в оставленные гнезда. Перепад между верхом забетонированной шахты и уровнем монтажа встроенных конструкций составляет 4...5 этажей. Применение переставной опалубки для возведения ядер жесткости обычно ограничивается зданиями высотой до 16 этажей включительно. 148  б) ! !  Рис. 14.1. Бетонирование ядра жесткости и монтаж колонн первого яруса: а — возведение ядра жесткости; б— монтаж колонн; 1 — грузопассажирский подъемник; 2 — опалубка ядра жесткости; 3 — ядро жесткости; 4 — колонна первого яруса; 5 — строповка колонны; 6 — монтажные подмости; 7 — комплект воротников на колонне; 8 — домкраты для подъема плит При любой принятой технологии возведение ядра жесткости должно опережать подъем плит (рис. 14.1). Прочность бетона в месте их опирания должна составлять не менее 70% проектной. Предпочтительно применение смешанной опалубки — объемно-блочной с внутренней стороны ядра и крупнощитовой — с наружной. Отставание в установке сборных элементов в ядре жесткости при этом варианте бетонирования составит не более 2...3 этажей. 14.3. Технология изготовления плит перекрытий До бетонирования пакета плит для них необходимо подготовить ровное и гладкое основание. Это основание может быть на уровне верха монолитной фундаментной плиты или на уровне перекрытия над подвалом. По этой плоскости устраивают цементную стяжку толщиной 25...30 мм для выравнивания основания. Для получения гладкой и прочной поверхности стяжку вакуумируют, по еще не затвердевшей поверхности проходят шлифовальной машиной, сверху устраивают необходимый разделительный слой; через 3...4 дня приступают к бетонированию пакета перекрытий. Бетонируют поочередно, начиная с плиты первого этажа. Бетонирование следующей плиты начинают, когда бетон предыдущей набирает необходимую начальную прочность. Верхнюю поверхность каждой плиты выравнивают, шлифуют и покрывают разделительным слоем. Изготовление плиты непосредственно на объекте позволяет сделать ее сплошной на весь этаж вместе с балконами и лоджиями, утоняя сечение за счет размещения закладных элементов в этих местах при бетонировании. Кроме того, отсутствие в плите швов и монтажных петель улучшает звукоизоляцию. В качестве разделительного слоя используют различные материалы: •рулонные — рубероид, пергамин, полиэтиленовую пленку; •жидкие полимеры, образующие при высыхании на поверхности пленку; •суспензии и эмульсии — меловую, известковую или глинистую; •листовые материалы — асбестоцементные, стеклоцемент-ные и другие, которые, схватываясь с бетоном вышележащей плиты, образуют декоративную поверхность, практически не требующую последующей отделки. Разделительный слой должен быстро высыхать, обладать достаточной прочностью и эластичностью, выдерживать нагрузку от рабочих и арматуры, хорошо предохранять бетон близлежащих плит от взаимного сцепления, иметь небольшое собственное сцепление с бетоном при необходимости удаления его с поверхности, быть дешевым. Наиболее удобны меловая паста с добавлением казеинового клея или известковый раствор на основе этинолевого лака. После устройства разделительного слоя устанавливают арматурный каркас. На этот слой опускают вниз воротники по одному с каждой колонны. Под воротником необходимо оставить пространство для последующего подъема плиты, поэтому под ним укладывают четыре прокладки и герметизирующий шнур по контуру. Герметик в виде пакли зачеканивают в паз между колонной и воротником, а также в отверстия в воротнике для пропуска подъемных тяг, для этих же целей может быть использован просмоленный канат. Только после этого устанавливают арматурные каркасы, которые соединяют с воротниками сваркой. Желательно, чтобы каркас был из готовых сеток или даже сетчатых пространственных каркасов. Каркасы укладывают на прокладки для обеспечения защитного слоя бетона толщиной не менее 25...30 мм. 150 0 ... 46 47 48 49 50 51 52 ... 148 |