Раздел: Документация

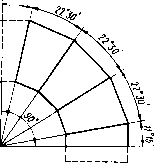

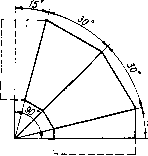

0 ... 46 47 48 49 50 51 52 ... 55 сварки УПШ-12 (с генератором ГУФ-28/40 мощностью 40 Вт, предназначенную для сварки синтетических тканей толщиной 0...1 мм), аппараты типа УЗАП и др. Для ручной сварки получили распространение аппараты РУСУ-28 и РУСУ-50. ГЛАВА 21 СВАРКА ТРУБОПРОВОДОВ § 59. Номенклатура и сортамент труб и фасонных частей В зависимости от назначения и условий работы к трубам и их соединениям предъявляют определенные требования, установленные стандартами или техническими условиями. Промышленность выпускает сварные (шовные) и цельнокатаные (бесшовные) трубы. При этом производство сварных труб как наиболее производительное и экономичное непрерывно возрастает. Сварные трубы, применяемые при прокладке магистральных и производственных технологических трубопроводов, изготовляют с наружным диаметром 4... 1620 мм при толщине стенки 0,3...25 мм.Сварные трубы выпускают с прямым продольным сварным швом или со спиральным.Трубы с прямым продольным швом изготовляют из листовой стали. Горячекатаные листы правят в валковых правильных машинах. Затем на дробеструйных установках зачищают свариваемые кромки от ржавчины и окалины на ширину 30...50 мм.Разделку кромок под сварку производят на кромко-строгальных станках. При этом скашивают кромки так, чтобы после формовки образовался угол разделки в пределах 30...60°С в зависимости от толщины заготовки. При двустороннем сварном шве угол внутренней разделки несколько больше угла наружной разделки, а притупление кромок составляет 3...5 мм. Формовку листов под сварку производят на листозагибочных вальцах или прессах. Затем заготовку подают к сварочному стану. Сварку можно производить либо автоматической сваркой под флюсом, либо контактной сваркой сопротивлением или оплавлением. При сварке тонкостенных труб часто применяют прессовую сварку е индукционным нагревом свариваемых кромок заготовки. Трубы со спирально-сварным швом изготовляют из узкого листа. Преимущества спирально-сварных труб: высокие механические свойства, позволяющие использовать более тонкие листы, низкая себестоимость;эко-номия металла по сравнению с пря-мошовными трубами составляет 30...35%. Для магистральных трубопроводов,работающих под давлением до 2,5 МПа, трубы изготовляют из мартеновских сталей МСт2, МСтЗ и МСт4. Для магистральных газовых и нефтяных трубопроводов применяют трубы из низколегированных сталей марок 14ГН, 14ХГН, 14ХГС, 15ХГН, 19Г и МК- Эти стали обладают пределом прочности до 500 МПа при относительном удлинении 18...20% и ударной вязкости при 40°С до 300 кДж/м2. Сортаментом предусмотрены наружные диаметры труб 426... 1620 мм и толщина стенки 5... 14 мм. Цельнокатаные трубы также изготовляют из низкоуглеродистой мартеновской стали марок МСтЗ и МСт4 с пределом прочности 350...550 МПа и относительным удлинением20...25%. Сортаментом предусмотрены наружные диаметры—114...426 мм и толщина стенки —4,5...20 мм. Магистральные трубопроводы нефтяных заводов,работающие при высоких и низких температурах, а также трубопроводы для транспортирования жидких и газовых агрессивных веществ монтируют из цельнокатаных труб, изготовленных из легированных жаропрочных и нержавеющих сталей. Для магистральных трубопроводов и трубопроводов нефтезаводов, предназначенных для сред.вызывающих коррозию,при меняют трубы из алюминия   Рис. \13 и его сплавов.Для этих труб сортамент предусматривает наружные диаметры 120...280 мм и толщину стенки 10...30 мм. Фасонные части—штампованные, гнутые или сварные—предназначены для сборки магистральных и особенно заводских производственных трубопроводов. Фасонные части применяют для углов поворота, участков ответвления, обвязки различных аппаратов, насосов других устройств. При монтаже труб диаметром до 529 мм применяют крутоизогнутые угольники, двойники, тройники и переходы, изготовляемые из стали 20 путем протяжки или штамповки. Для коррозионно-стойких трубопроводов фасонные части изготовляют из стали 12Х5МА и 12Х18Н9Т. Крутоизогнутые угольники выпускают с наружным диаметром 48...529 мм при толщине стенок 4,5... 12 мм и среднем радиусе 80...500 мм. Большое применение получают сварные фасонные части. К качеству сварки предъявляют высокие требования, особенно при монтаже трубопроводов высокого давления.Сварные отводы чаще всего делают из нескольких частей (рис..113). Для удобства монтажа концы труб, привариваемых к отвода м, делают с косым срезом. Трубопроводы высокого давления (свыше 10 МПа) монтируют с помощью литых или кованых фасонных частей. § 60. Подготовка труб к сварке При монтаже магистральных и производственных трубопроводов основным способом соединения труб является сварка. При этом сварку трубопроводов, работающих при избыточном давлении более 0,07 МПа, производят с соблюдением правил госгор-технадзора. Согласно этим правилам к сварке трубопроводов допускаются сварщики, прошедшие специальную подготовку и имеющие соответствующие удостоверения. Сварку разрешается производить при температуре окружающего воздуха не ниже — 20°С, так как при более низких температурах происходит интенсивное насыщение расплавленного металла шва газа ми (особенно кислородом и водородом). Это вызывает значительную пористость и снижает механическую стойкость сварного шва. Трубы из легированных сталей разрешается сваривать при температуре не ниже —10°С, так как эти стали склонны закаливаться на воздухе с образованием закалочных трещин, иногда выходящих за границы сварного шва. Рабочее место сварщика должно быть защищено от ветра, дождя и снега. На качество сварного соединения влияют подготовка кромок труб к сварке и качество сборки стыков. Основными типами сварных соединений труб являются V- или чашеобразное стыковое. Подготовка труб к сварке включает правку свариваемых концов, очистку кромок от грязи, масла и оксидов и сборку. Для правки свариваемых концов труб применяют различные приспособления механического, гидравлического и пневматического типов. Большое распространение получили расширители, состоящие из гидравлического домкрата с радиаль- ными колодками, вставляемыми внутрь трубы. С помощью ручного насоса повышают давление в цилиндре домкрата, в результате чего колодки раздвигаются и, упираясь в стенки трубы, выпрямляют их. Максимальная сила давления 784 Н, время правки— 4...6 мин. Кромки под сварку готовят на заводах-изготовителях труб (угол скоса 25...30°). При отсутствии скоса кромок необходимо снять фаску резцом или резаком-труборезом. В полевых условиях получили большое применение трубообрезные приспособления Киевского завода «Главгаз СССР». Для кислородной резки с повышенной точностью стальных труб диаметром до 1620 мм Кироваканский завод автогенного машиностроения изготовляет машины «Орбита-2», «Спут-ник-3», которые позволяют резать трубы диаметром 194... 1620 мм при толщине стенок 5...75 мм. Скорость резки 150... 750 мм/мин. Потребляемая мощность 100 Вт. Масса—20,8 кг. Очистку свариваемых кромок производят следующим образом. Масло, праймер и органические покрытия удаляют бензином или специальным растворителем. От грязи и ржавчины кромки очищают с помощью стальных щеток или абразивных кругов. Сборка стыков под сварку заключается в совмещении кромок труб таким образом, чтобы совпадали поверхности свариваемых труб и не была нарушена ось нитки трубопровода. Зазор между кромками должен быть одинаковый по- всему контуру свариваемого шва. Сборка и центровка могут быть выполнены вручную, но такой способ очень трудоемкий и не дает требуемой точности; в практике применяют приспособления, называемые центраторами. Для сборки стыков магистральных труб большого диаметра применяют внутренние центраторы, которые базируют сборку по внутренней поверхности труб. Наружные центраторы базируют сборку по наружной поверхности труб и поэтому более просты по конструкции. Однако при большой разностенности труб и их эластичности наружный центратор не обеспечивает должного качества сборки. После сборки прихватывают стыки сварными швами длиной 60...80 мм с расстоянием между прихватами 300...400 мм при диаметре трубы более 300 мм. Прихватки выполняют аккуратно и такими же электродами, какими будет заварен стык; это обеспечивает однородность наплавленного металла и хорошее качество шва. При сборке с внутренним центратором можно рекомендовать вместо прихватки сплошную заварку корня шва в виде первого слоя. Это особенно желательно при низких температурах окружающего воздуха, вызывающих большие внутренние напряжения и образование закалочных структур и трещин в металле шва. § 61. Способы и режимы сварки Ручную дуговую сварку трубопроводов, несмотря на небольшую толщину соединяемых кромок, выполняют в 2...3 слоя. Многослойная сварка обеспечивает хороший провар корня шва и значительно повышает плотность сварного соединения. Ручную сварку производят с поворотом свариваемых стыков(сварка поворотных стыков) и без поворота стыков (сварка неповоротных стыков). При сварке поворотных стыков первый слой должен быть наложен так, чтобы обеспечить хорошее про-плавление и провар корня шва. Для уменьшения образования грата внутри стыка рекомендуется производить сварку в такой последовательности (рис.114): заваривают первым слоем участки от точки / до точки 2 и от точки 4 до точки 3 на всех стыках труб секции. Затем секцию поворачивают на 90° и производят заварку участков от точки 4 до точки / и от точки 3 до точки 2. Чтобы не допустить прожога металла, сварку первого слоя производят электродом диаметром 4 мм при сварочном токе 120...140 А. Хорошие результаты дают электроды с покрытием УОНИ-13/45,УОНИ-13/55, СМ-11 и ВСЦ-1. Последующие слои наплавляют электродом диаметром 0 ... 46 47 48 49 50 51 52 ... 55

|