Вы находитесь в разделе Типовых решений систем безопасности

Некоторые особенности современных защитных стекол В журнале "Бронеавтомобили" (Москва, 2001 г.) авторами В.Ф. Солиновым и Ю.Л. Гринштейном был дан анализ различных фирм по изготовлению бронированных или защитных стекол (далее - защитные стекла) для автомобилей и приведены сравнительные характеристики стойкости продуктов различным типам динамического воздействия (пулестойкости). В данной аналитической статье мы изучим некоторые аспекты изготовления бронестекол, влияющие на их защитные и весовые характеристики Электрообогревные стекла В последнее время все большее количество автомобилей, выпускаемых за рубежом, снабжаются электрообогревом лобового стекла для снятия обледенения. Электрообогрев осуществляется двумя способами: проволочным обогревом и нанесением токопроводящего пленочного покрытия на внутреннюю поверхность внешнего стекла композиции. Как показали расчеты электропараметров нагревательного элемента, для использования пленочного обогрева необходимо наносить полупроводниковые прозрачные пленки с удельным сопротивлением на уровне 3-4 Ом/см2. но в серийном производстве использовать это пока никак нельзя, потому что с увеличением толщины полупроводниковой пленки увеличивается k рассеяния света и на пленке возникают мутные белые пятна. Нами уже получены образцы размером 100x100 мм, удельным сопротивлением 2-4 Ом/см2. Работы по получению достаточно стабильных характеристик покрытия и созданию перспективной серийной технологии продолжаются. Проволочный обогрев, хотя уже используется в серийно выпускаемых изделиях, имеет ряд недостатков, базовой из них - изменением оптических параметров в худшую сторону. Как демонстрирует практика, использование электрообогревной сетки, изготовленной из тонкой молибденовой проволоки, при включении электрообогрева приводит к резкому изменению температурного поля, возникновению градиента температур м. двумя рядами проволоки ввиду малой теплопроводности склеивающей пленки и появлению эффекта шлира. значит происходит искажение оптических характеристик из-за зависимости коэффициентов преломления склеивающей пленки от температуры нагрева. Чем сильнее градиент температур, тем больше оптические искажения. Другой недостаток проволочного обогрева - проявление дифракционной сетки на стекле за счет освещения лобового стекла в вечернее время встречным потоком машин, что серьезно мешает вождению автомобиля. С целью снижения данного эффекта проволоке придают специальную форму, но окончательно избавиться от этого недостатка не удается. Поэтому использование токопроводящих пленок более благоприятно по сравнению с проволочным обогревом, поскольку у них нет недостатков, характерных для последнего. но в обоих случаях применение электрообогрева не только усложняет технологию сборки защитных стекол, но и требует нанесения токоведущих шинок, что снижает ресурс изделия в этой части многослойного стекла из-за расслоения стекол. Ведущие фирмы, такие, как "Вольво", "Мерседес" и другие, используют проволочные электронагревательные элементы не только в лобовых, но и в задних стеклах автомобилей вместо традиционно применявшихся силикатно-серебряных шинок. Следует отметить, что защитные стекла с электропроводящим слоем обязательно используются в качестве первого внешнего слоя композиции. Для более эффективной работы электрообогрева они должны иметь малую толщину - 3-5 мм. Поэтому для ряда композиций, где используются внешние стекла толстых номиналов, применение электронагревательного элемента требует введения в композицию дополнительного слоя, увеличивающего как массу изделия, так и его толщину. Композиции защитных стекол За рубежом при остеклении автомобилей используется набор силикатных стекол, включающий внешнее силикатное стекло и тыльное - поликарбонат или органическую пленку. большинство композиций изготавливаются только из сырых неупрочненных стекол с использованием в композиции поликарбоната, иногда в середине композиции, но обязательно в качестве тыльного слоя, поглощающего основную энергию ударной волны. Применение в композиции только сырых стекол обусловливает особые требования по адгезии пленок к стеклу и их эластичности. Поэтому характер разрушения таких композиций при попадании пули имеет следующий вид: малое пятно (диаметром 120-160 мм) разрушения практически всех стекол при первом выстреле с отдулиной в поликарбонате (рис. 1).

Использование поликарбонатных и пленочных материалов типа Spolshield в качестве тыльного слоя не обеспечивает их стойкости к абразивному воздействию, а следовательно, и их долговечности. Поэтому в последнее время появились требования по созданию чисто силикатных композиций, где в качестве тыльной пластины применяется силикатное стекло. В НИИ технического стекла имеется большой опыт создания для продуктов специального назначения чисто силикатных композиции, в которых внешним и тыльным стеклом является силикатное. Многослойная композиция представляет собой набор силикатных стекол с различной степенью упрочнения и комбинаций различных склеивающих слоев в зависимости от места расположения в композиции. Такой подход позволяет добиться принципа мембранного эффекта, когда часть силовых стекол и высокопрочное тыльное стекло упруго деформируются без разрушения под воздействием ударной волны (рис. 2 и 3).

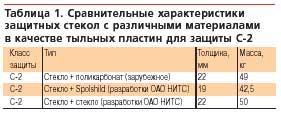

В табл. 1 приведены сравнительные характеристики защитных стекол с различными материалами в качестве тыльных пластин для защиты класса С-2.

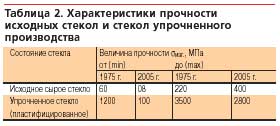

Из таблицы следует, что наилучшие результаты по весовым характеристикам защитного стекла мы имеем при использовании пленки Spolshild, а защитное стекло типа стекло-стекло утяжеляет композицию до уровня защитных стекол типа стекло-поликарбонат. Прочность современного листового стекла Ударная прочность (ударная вязкость) композиции зависит напрямую от исходной прочности стекла, что влияет на защитные характеристики композиции. К сожалению, погоня ведущих производителей листового стекла за производительностью линий флоат-стекла привела к тому, что величина исходной прочности резко снизилась. Использование таких стекол для архитектурно-строительных целей может быть и оправданно, но дляостекления техники, в том числе и автомобилей, их применение чревато тем, что попадание даже весьма малого предмета из под идущей впереди машины в лобовое стекло образует в нем либо просечку, либо трещину. Естественно, это отражается на эксплута-ционных свойствах автомобиля, не говоря уже о необходимости замены дорогостоящего защитного стекла. То же самое явление разрушения лобового стекла присуще и обычной триплексной композиции. В табл. 2 даны характеристики прочности исходных (сырых) стекол и стекол упрочненного производства 1975 и 2005 гг.

Весьма интересно, что эти измерения относятся к прочности 6-миллиметровых стекол, вырезанных из одного отрезка листа стекла размером всего 500x500 мм на заготовки 100x100 мм. Такой разброс данных по прочности констатирует наличие весьма большого количества как внешних, так и внутренних дефектов стекла. До сих пор считалось, что именно дефекты поверхности стекла играют основную роль в прочности исходного стекла. но при интенсификации циклов стекловарения в цикле получения листового стекла резко возрастает количество внутренних дефектов.

На рис. 4 мы наблюдаем кристаллоподобные образования внутри стекла, получаемые после травления. Причиной их проявления мы считаем остатки кусочков обратного боя стекла, не успевающие гомогенизироваться с базовой массой стекла в цикле стекловарения. Как известно, обратный бой стекла вводится в шихту в количестве 15-25% (а иногда и более) и именно его остатки, на наш взгляд, создают макронеоднородность стекла, снижающую его прочность. Другие внутренние дефекты стекла обнаружены нами при лазерной резке стекла (рис. 5). Изображение края стекла после резки демонстрирует, что мы имеем как бы чередование структуры стекла без дефектов и с дефектами на расстоянии 5-10 см друг от друга. Дефекты представляют собой слоистые и точечные образования, которые также снижают прочностные параметры стекол.

Оба эти примера наглядно иллюстрируют снижение прочности современного листового стекла. Анализ табл. 2 демонстрирует, что листовое стекло производства 1975 г. имеет значительно более высокие характеристики по прочности, чем стекло производства 2005 г. и меньший разброс показателей. Такой разброс показателей прочности листовых стекол, как исходных, так и упрочненных, естественно сказывается на защитных характеристиках композиций. Как демонстрирует последнее тестирование защитных стекол одной и той же композиции, мы имеем образцы, выдерживающие 5 и более выстрелов, и имеем образцы, пробивающиеся на втором выстреле. Это говорит о разбросе прочности, описанном нами выше. и весьма сложно практически получить стабильные результаты и приходится корректировать в худшую сторону результаты тестов на пулестойкость композиции защитных стекол.

вопрос получения бездефектных листовых стекол как ниразу требует скорейшего решения, ибо дальнейшее снижение весовых характеристик защитных стекол становится проблематичным. Саратовский институт стекла совместно с нашим институтом уже ведет работу по скорейшему решению этой проблемы.

Заключение В данной аналитической статье мы осветили лишь основные направления и проблемы, которые требуют своего решения для дальнейшего совершенствования защитных стекол. Что нужно сделать, чтобы повысить основные свойства защитных стекол? В первую очередь необходимо решить вопрос о получении высококачественного листового стекла. Без специального листового стекла для технических продуктов дальнейший прогресс в этом направлении невозможен. Конечно, не менее актуальной остается проблема оптимизации композиций, в том числе с использованием новых материалов, в частности таких "экзотических", как прозрачный монокристаллический лейкосапфир. Благодаря большой плотности данного материала, его использование для продуктов, представляющих особую важность, позволит резко снизить весовые параметры защитных композиций, особенно для защиты от бронебойных боеприпасов. Но пока технология получения лейкосапфира достаточно трудоемка и дорога, да и размеры не превышают 300x300 мм. Тем не менее мы продолжаем работать над совершенствованием защитных стекол и находим все новые решения. В.Ф. Солинов

Читайте далее:  Перед сертификацией все равны Перед сертификацией все равны Состояние и тенденции рынка автомобилей скрытого бронирования Состояние и тенденции рынка автомобилей скрытого бронирования Закон об инкассации: ситуация назрела Закон об инкассации: ситуация назрела ГОСТинец для инкассаторских автомобилей ГОСТинец для инкассаторских автомобилей Модернизация системы сертификации бронемашин Модернизация системы сертификации бронемашин Новые требования Сбербанка к инкассаторским машинам Новые требования Сбербанка к инкассаторским машинам |