Раздел: Документация

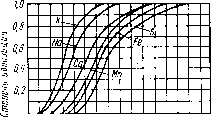

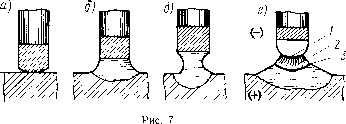

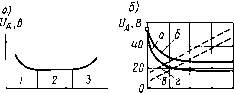

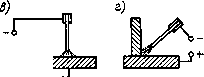

0 1 2 3 4 5 6 ... 55  4000 8000 12000 16000 Т,К Рис. 6 При полной ионизации степень ионизации равна единице. На рис. 6 представлен график зависимости степени ионизации от температуры нагрева некоторых веществ. Из графика видно, что притемпературе 6000...8000 К такие вещества, как калий, натрий, кальций, обладают достаточно высокой степенью ионизации. Пары этих элементов, находясь в дуговом промежутке, обеспечивают легкость возбуждения и устойчивое горение дуги. Это свойство щелочных металлов объясняется тем, что атомы этих металлов обладают малым потенциалом ионизации. Потенциалом ионизации называется отношение работы выхода электрона из атома вещества к заряду этого электрона: V = W / е, где V — потенциал ионизации, В; W—работа, выхода электрона, Дж; е — заряд электрона, Кл. Сложные атомы, содержащие в своем составе много электронов, имеют несколько потенциалов ионизации. Первый потенциал ионизации соответствует выходу электрона, находящегося в наружной оболочке атома и слабее других связанного с ним. Выход следующих электронов, расположенных ближе к ядру и сильнее связанных с ним, требует большей работы. Поэтому вторые и последующие потенциалы ионизации, соответствующие выходам второго и последующих электронов, будут больше. Первые потенциалы V, ионизации некоторых элементов: Элементы V, . . . К Na Ва Li 4,32 5,12 5,19 5,37 Al Оа Сг Мп С Н О N 5,96 6,08 6,74 7,40 11,22 13,53 13,56 14,50 Как видно, наименьшим потенциалом ионизации обладают калий, натрий, барий, литий, алюминий, кальций и др. Поэтому для повышения устойчивости горения электрической дуги эти вещества вводят в зону дуги в виде электродных покрытий или флюсов. Таким образом, электропроводность воздушного промежутка между электродами, а отсюда и устойчивое горение дуги обеспечивается эмиссией катода и объемной ионизацией газов в зоне дуги, благодаря которым в дуге перемещаются мощные потоки заряженных частиц. Электрическая дуга постоянного тока возбуждается при соприкосновении торца электрода и кромок свариваемых деталей. Контакт в начальный момент возникает между микровыступами поверхностей электрода и свариваемой детали (рис. 7, а). Высокая плотность тока способствует мгновенному расплавлению этих выступов и образованию пленки жидкого металла (рис. 7, б), которая замыкает электрическую цепь на  участке «электрод — свариваемая деталь». При последующем отводе электрода от поверхности детали на 2...4 мм (рис. 7, в) пленка жидкого металла растягивается, а сечение ее уменьшается, вследствие чего возрастает плотность тока и повышается температура металла. Эти явления приводят к разрыву пленки и испарению вскипевшего металла. При этом интенсивные термо-и автоэлектронная эмиссии обеспечивают ионизацию паров металла и газов межэлектродного промежутка. В образовавшейся ионизированной среде возникает электрическая сварочная дуга (рис. 7, г). Процесс возбуждения дуги кратковременен и осуществляется сварщиком в течение долей секунды. В установившейся сварочной дуге (рис. 7, г) различают три зоны: катодную /, анодную 3 и столба дуги 2. Катодная зона глубиной около Ю-5 см, так называемое катодное пятно, расположена на торце катода (на рис. 7 электрод является катодом, а деталь—анодом). Отсюда вылетает поток свободных электронов, ионизирующих дуговой промежуток. Плотность тока на катодном пятне достигает 60...70 А/мм2. К катоду устремляются потоки положительных ионов, которые бомбардируют его и отдают свою энергию, нагревая его до температуры 2500...3000°С. Анодная зона, называемая анодным пятном, расположена на торце анода. К анодному пятну устремляются и отдают свою энергию потоки электронов, накаляя его до температуры 2500...4000°С. Столб дуги, расположенный между катодной и анодной зонами, состоит из раскаленных и ионизированных частиц. Температура в этой зоне достигает 6000...7000° С в зависимости от плотности сварочного тока. В начальный момент для возбуждения дуги необходимо несколько большее напряжение, чем при ее последующем горении. Это объясняется тем, что при возбуждении дуги воздушный зазор недостаточно нагрет, степень ионизации невысокая и необходимо напряжение, способное сообщить свободным  100 WOO 1,А80 1Z0 1801,А Рис. 8 электронам такую энергию, чтобы при их столкновении с атомами газового промежутка могла произойти ионизация. Увеличение концентрации свободных электронов в объеме дуги приводит к интенсивной ионизации дугового промежутка, а отсюда к повышению его электропроводности. Вследствие этого напряжение падает до значения, необходимого для устойчивого горения дуги. Зависимость напряжения дуги от тока и сварочной цепи называют статической вольт-амперной характеристикой дуги. Вольт-амперная характеристика дуги (рис. 8, а) имеет три области: падающую /, жесткую 2 и возрастающую 3. В области 1 (до 100 А) с увеличением тока напряжение значительно уменьшается. Это происходит в связи с тем, что при повышении тока увеличивается поперечное сечение, а следовательно, и проводимость столба дуги. В области 2 (100... 1000 А) при увеличении тока напряжение сохраняется постоянным, так как сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току. Область характеризуется постоянством плотности тока. В области 3 напряжение возрастает вследствие того, что увеличение плотности тока выше определенного значения не сопровождается увеличением катодного пятна ввиду ограниченности сечения электрода. Дуга области / горит неустойчиво и поэтому имеет ограниченное применение. Дуга области 2 горит устойчиво и обеспечивает нормальный процесс сварки. Вольт-амперная характеристика дуги при ручной дуговой сварке низко- -Г s)  Рис. 9 углеродистой стали (рис. 8, б) представлена в виде кривых а (длина дуги 2 мм) и б (длина дуги 4 мм). Кривые в (длина дуги 2 мм) и г (длина дуги 4 мм) относятся к автоматической сварке под флюсом при высоких плотностях тока. Напряжение, необходимое для возбуждения дуги, зависит: от рода тока (постоянный или переменный), длины дугового промежутка, материала электрода и свариваемых кромок, покрытия электродов и ряда других факторов. Значения напряжений, обеспечивающих возникновение дуги в дуговых промежутках, равных 2...4 мм, находятся в пределах 40...70 В. Напряжение (В) для установившейся сварочной дуги может быть определено по формуле Ua = а + Ыл где а — коэффициент, по своей физической сущности представляющий сумму падений напряжений в катодной и анодной зонах, В; b — коэффициент, выражающий среднее падение напряжения на единицу длины дуги, В/мм; /д — длина дуги, мм.  Рис. 10 Длиной дуги называется расстояние между торцом электрода и поверхностью сварочной ванны. «Короткой» называют дугу длиной 2...4 мм. Длина «нормальной» дуги — 4...в мм. Дугу длиной более в мм называют «длинной». Оптимальный режим сварки обеспечивается при короткой дуге. При длинной дуге процесс протекает неравномерно, дуга горит неустойчиво, металл, проходя через дуговой промежуток, больше окисляется и азотируется, увеличиваются угар и разбрызгивание металла. Электрическая сварочная дуга может отклоняться от своего нормального положения при действии магнитных полей, неравномерно и несимметрично расположенных вокруг дуги и в свариваемой детали. Эти поля действуют на движущиеся заряженные частицы и тем самым оказывают воздействие на всю дугу. Такое явление называется магнитным дутьем. Воздействие магнитных полей на дугу прямо пропорционально квадрату силы тока и становится заметным при сварочных токах более 300 А. На отклонение дуги влияют место подвода тока к свариваемой детали (рис. 9, а, б, в) и наклон электрода (рис. 9, г). Наличие вблизи сварочной дуги значительных ферромагнитных масс также нарушает симметричность магнитного поля дуги и вызывает отклонение дуги в сторону этих масс. Магнитное дутье в некоторых случаях затрудняет процесс сварки, и поэтому принимаются меры по снижению его действия на дугу. К таким мерам относятся: сварка короткой дугой, подвод сварочного тока в точке, максимально близкой к дуге, наклон электрода в сторону действия магнитного дутья, размещение у места сварки ферромагнитных масс. 0 1 2 3 4 5 6 ... 55 |