Раздел: Документация

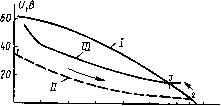

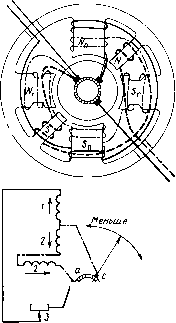

0 ... 2 3 4 5 6 7 8 ... 55 (30...80%), а при автбматической сварке.она составляет 30...40%. Производительность сварки в-значительной степени зависит от скорости расплавления электродного металла, которая оценивается коэффициентом расплавления <хр. Коэффициент расплавления численно равен массе электродного металла в граммах, расплавленной в течение одного часа, отнесенной к одному амперу сварочного тока. Коэффициент расплавления зависит от ряда факторов. При обратной полярности коэффициент расплавления больше, чем при прямой полярности, так как температура анода выше, чем катода. Состав покрытия электрода и его толщина также влияют на коэффициент расплавления. Это объясняется, во-первых, значением эффективного потенциала ионизации газов, а во-вторых, изменением теплового баланса дугового промежутка. Коэффициент расплавления при ручной дуговой сварке составляет 6,5...14,5 г/(А • ч). Меньшие значения имеют электроды с тонким покрытием, а большие — электроды с толстым покрытием. Для оценки скорости сварки пользуются коэффициентом наплавки а„. Этот коэф-фицяент оценивает массу электродного металла, введенного в сварной шов. Коэффициент , наплавки меньше коэффициента расплавления на величину потерь электродного металла из- за угара и разбрызгивания. Эти потери при ручной сварке достигают 25...30%, а при автоматической сварке под флюсом составляют только 2...5% от количества расплавленного электродного металла. Знание этих коэффициентов позволяет произвести расчет потребного количества электродного металла для сварки шва установленного сечения и определить скорость сварки шва. Количество металла (кг), необходимое для получения сварного шва, g„ = LFp, где L — длина свариваемого шва, м; F — площадь поперечного сечения шва, м2; р — плотность электродного металла, кг / м3. Выражая это же количество металла (кг) через коэффициент наплавки, получим g„ = 10~3 ajt, где а„ — коэффициент наплавки, г/(А • ч);/ — сварочный ток, A; t — время горения дуги, ч. Отсюда: время горения дуги (ч) t— Ю-3 g«/(a«I)\ скорость сварки (м/ч) v = L/t. Зная gH, можно определить необходимое количество электродного металла: g3 = g„ (1 + ф), где ф — коэффициент потерь металла на угар и разбрызгивание. Кроме того, потребное количество электродного металла (кг) можно определить, зная коэффициент расплавления <xp:g9 = 10 ap/r. Задавшись диаметром и длиной электрода, по g, вычисляют потребное количество электродов. Диаметр стержня электрода должен соответствовать значению сварочного тока, длина стандартизована. ГЛАВА 3 ИСТОЧНИКИ ПИТАНИЯ СВАРОЧНОЙ ДУГИ § 4. Основные требования Важным условием получения сварного шва высокого качества является устойчивость процесса сварки. Для этого источники питания дуги должны обеспечивать возбуждение и стабильное горение дуги. Возбуждение сварочной дуги начинается с короткого замыкания сварочной цепи — контакта между элек- тродом и деталью. При этом происходит выделение теплоты и быстрое разогревание места контакта. Эта начальная стадия требует повышенного напряжения сварочного тока. В дальнейшем происходит некоторое уменьшение сопротивления дугового промежутка (вследствие эмиссии электронов с катода и появления объемной ионизации газов в дуге), что вызывает снижение напряжения до предела, необходимого для поддержания устойчивого горения дуги. При переходе капель электродного металла в сварочную ванну происходят частые короткие замыкания сварочной цепи. Вместе с этим изменяется длина сварочной дуги. При каждом коротком замыкании напряжение падает до нулевого значения. Для последующего восстановления дуги необходимо напряжение порядка 25...30 В. Такое напряжение должно обеспечиваться за время не более 0,05 с, чтобы поддерживать горение дуги в период между короткими замыканиями. Следует учесть, что при коротких замыканиях сварочной цепи развиваются большие токи (токи короткого замыкания), которые могут вызвать перегрев в проводке и обмотках источника тока. Эти условия процесса сварки в основном и определяют требования, предъявляемые к источникам питания свврочной дуги. Для обеспечения устойчивого процесса сварки источники питания дуги должны удовлетворять следующим требованиям: напряжение холостого хода должно быть достаточным для легкого возбуждения дуги и в то же. время не должно превышать нормы безопасности. Максимально допустимое напряжение холостого хода установлено для источников постоянного тока -—90 В, а для источников переменного тока — 80 В; напряжение устойчивого горения дуги (рабочее напряжение) должно быстро устанавливаться и изменяться в зависимости от длины дуги. С увеличением длины дуги напряжение должно быстро возрастать, а с уменьшением — быстро падать. Время восстановления рабочего напряжения от 0 до 30 В после каждого короткого замыкания (при капельном переносе металла от электрода к свариваемой детали) должно быть менее 0,05 с; ток короткого замыкания не должен превышать сварочный ток более чем на 40...50%. При этом источник тока должен выдерживать продолжительные короткие замыкания сварочной цепи. Это условие необходимо для предохранения обмоток источника тока от перегрева и повреждения; мощность источника тока должна быть достаточной для выполнения сварочных работ. Кроме того, необходимы устройства, позволяющие регулировать сварочный ток в требуемых пределах. Промышленностью выпускаются следующие типы источников питания сварочной дуги: сварочные преобразователи, сварочные аппараты переменного тока, сварочные выпрямители. § 5. Сварочные преобразователи Сварочные преобразователи подразделяют на следующие группы: по числу питаемых постов — одно-постовые, предназначенные для питания одной сварочной дуги; многопостовые, питающие одновременно несколько сварочных дуг; по способу установки —стационарные, устанавливаемые неподвижно на фундаментах; передвижные, монтируемые на тележках; по р о д у двигателей, приводящих генератор во вращение,— машины с электрическим приводом; машины с двигателем внутреннего сгорания (бензиновым или дизельным) ; по способу выполнения — однокорпусные, в которых генератор и двигатель вмонтированы в единый корпус; раздельные, в которых генератор и двигатель установлены на одной раме, а привод осуществляется через соединительную муфту. Однопостовые сварочные преобразователи состоят из генератора и электродвигателя или двигателя внутреннего сгорания. Электрическая схема сварочного генератора обеспечивает падающую внешнюю характеристику и ограничение тока короткого замыкания. Внешняя вольт-амперная характеристика / (рис. 14) показывает зависимость между напряжением и током на клеммах сварочной цепи генератора. Для устойчивости горения сварочной дуги характеристика генератора / должна пересекать характеристику дуги ///. При возбуждении дуги напряжение изменяется (//) от точки / к точке 2. При возникновении  WO 200 JOO 400 500 5 600 Ц1,А Рис. 14 и устойчивом горении дуги ее характеристика смещается с положения // и занимает положение ///, а напряжение возрастает до значения, указанного точкой 3. Эта точка соответствует режиму устойчивого горения сварочной дуги. Ток короткого замыкания (точка 4) не должен превышать сварочный ток (точка 5) более чем в 1,5 раза: /к < 1,5/р. Наибольшее распространение в строительстве получили однопостовые генераторы с расщепленными полюсами и генераторы с размагничивающей последовательной обмоткой. Генераторы с расщепленными полюсами обеспечивают падающую  больше С--------ЕЯИЖ -ЖШЖ.Ш//Л Рис. 15 внешнюю .характеристику, используя размагничивающее действие магнитного потока якоря. На рис. 15 показана схема сварочного генератора такого типа. Генератор имеет четыре основных (Nr и 5Г — главные, Nn и S„ — поперечные) и два дополнительных (jV и S) полюса. При этом одноименные основные полюсы расположены рядом, составляя как бы один раздвоенный полюс. Обмотки возбуждения имеют две секции: нерегулируемую 2 и регулируемую /. Нерегулируемая обмотка расположена на всех четырех основных полюсах, а регулируемая — только на поперечных. В цепь регулируемой обмотки возбуждения включен реостат 3. На дополнительных полюсах расположена сериес-ная обмотка 4. По нейтральной линии симметрии О — О между разноименными полюсами на коллекторе генератора расположены основные щетки а и ft, к которым подключается сварочная цепь. Дополнительная щетка с служит для питания обмоток возбуждения. При холостом ходе генератора (рис. 16, а) обмотки полюсов создают два магнитных потока Фг и Фп, которые индуцируют э. д. с. в обмотке якоря. При замыкании сварочной цепи (рис. 16, б) по обмотке якоря потечет ток, который создает магнитный поток якоря Фя, направленный по линии основных щеток и замыкающийся через полюсы генератора. Магнитный поток якоря Фя можно разложить на два составляющих потока Фяг и Фяп. Поток Фяг по направлению будет совпадать с потоком Фг главных полюсов, но усилить его не может, так как главные полюсы генератора имеют вырезы, уменьшающие площади их поперечных сечений, и поэтому они работают при полном магнитном насыщении (т. е. магнитный поток этих полюсов независимо от нагрузки остается практически постоянным). Поток Фяп направлен против потока Ф„ поперечныхПолюсов и поэтому ослабляет его и даже может изменить направление суммарного потока. Такое действие магнитного потока якоря приводит к ослаблению суммарного 0 ... 2 3 4 5 6 7 8 ... 55 |