Раздел: Документация

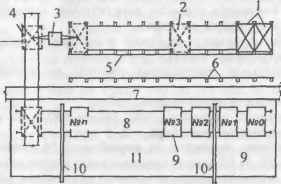

0 ... 29 30 31 32 33 34 35 ... 148 дование. Обычно для сборки стальных конструкций и их окраски при продольном расположении на конвейере требуется 8... 10 стоянок, для устройства кровли и монтажа промышленных проводок — до 6 стоянок. Таким образом, общая длина конвейера в среднем достигает 16 стоянок. Место расположения конвейера относительно строящегося здания зависит от конфигурации этого здания, наличия свободных площадей (территории), возможности размещения рядом с конвейерной линией склада стальных конструкций, материалов для общестроительных и специальных работ. Если возводится комплекс зданий, может быть запроектирован вариант, когда конвейер будет обслуживать несколько возводимых зданий, при стесненной территории конвейер может быть расположен в одном из пролетов возводимого здания. Особенности конвейерной сборки включают в себя (рис. 10.4): •создание зоны конвейерной сборки, оснащенной кондукторами для обеспечения устойчивости и геометрической неизменяемости блока; •крановые пути и тележки для транспортирования собираемых блоков; •подмости и другая оснастка для удобства сборки; •складская зона, расположенная параллельно конвейеру, для сортировки, промежуточного укрупнения конструкций и подачи их в зону сборки на конвейере;  Рис. 10.4. Общая схема организации работ «конвейер—блочный монтаж»: 1 — смонтированные блоки покрытия; 2 — перемещение блока на установщике к месту установки; 3 — кран для перестановки блока с гележки на установщик: 4 — гранспортная тележка с блоком; 5 — ранее смонтированные подкрановые балки с рельсами: 6 — колонны каркаса здания; 7 — дорога для доставки на конвейер материалов и конструкций; 8 — конвейер; 9 — стоянки конвейера; 10 — козловые краны для обслуживания конвейера; 11 — склад материалов и конструкций при конвейере •применение специального оборудования для транспортировки блоков по конвейеру и установки их в проектное положение; •разбивка комплекса работ по изготовлению каждого блока на отдельные циклы производства монтажных, общестроительных и специальных видов работ; •специальные виды работ для монтажа технологических трубопроводов, вентиляционных шахт, коробов и воздуховодов, трубопроводов для внутреннего водостока и закрепление необходимого электротехнического оборудования. Преимущества сборки блоков на конвейере: •существенное повышение производительности труда за счет специализации рабочих мест, разбивки работ на сложные операции, которые в свою очередь делятся на простые; •ритмичность и поточность производства работ; •максимальная механизация строительно-монтажных работ (возле рабочих мест размешают инструмент, материалы и конструкции, специальную рабочую оснастку); •перемещение блока от стоянки к стоянке специальным те-лежечным конвейером. В зависимости от конструктивного решения блока, насыщенности его технологическим оборудованием, распределения выполняемых процессов по стоянкам число стоянок может изменяться от 7 до 16. По трудоемкости процессов на каждой стоянке определяется единый ритм перемещения конвейера и численность рабочих. Для зимних условий над отдельными стоянками конвейера (окраска конструкций, устройство кровли и т. д.) устраивают тепляки. Основные принципы разбивки всего цикла работ на конвейере на отдельные участки или стоянки: •максимальная численность рабочих на одной стоянке 10 чел.; •однотипность выполняемых работ; •возможность выполнить весь объем работ на стоянке за время перемещения конвейера — 2, 3 или 4 ч. Распределение процессов на конвейере с 16 стоянками: Стоянка № 1. Сборка подстропильных и стропильных ферм на тележке конвейера, оборудованной сборочным шаблоном. Стоянка № 2. Монтаж прогонов, вертикальных и горизонтальных связей. Стоянка № 3. Монтаж ферм аэрационных фонарей. Стоянка № 4. Монтаж остальных конструкций аэрацион-ного фонаря, установка лесов и подмостей для отделочных работ, очистка металлоконструкций перед окраской. 98 Монтаж сантехнического, электротехнического, вентиляционного оборудования, технологических коммуникаций ведут параллельно с монтажом металлоконструкций, продолжительность этих работ на стоянке № 3 — 1 ч, на стоянке № 4 — 2 ч. Стоянка № 5. Грунтовка поверхностей, первая покраска эмалью. Стоянка № 6. Вторая и третья покраски эмалью, разборка подмостей. Стоянка № 7. Укладка профнастила на окрылках блока. Кран обслуживает стоянки 7 и 8. Стоянка № 8. Укладка профнастила на фонаре. Стоянка № 9. Устройство карнизных свесов и примыканий к фонарям. Стоянка № 10 (резервная). Технический осмотр собранного блока, устранение недоделок, сдача блока под устройство кровли. Стоянка № 11. Устройство паро- и теплоизоляции. Бригада состоит из четырех звеньев. Стоянка № 12. Устройство основного гидроизоляционного ковра и сверху — защитного слоя. Бригада — 4 звена. Стоянка № 13. Примыкание кровли к фонарю, устройство защитного слоя. Бригада — 3 звена. Стоянка № 14. Остекление металлических оконных переплетов, монтаж сантехнических и вентиляционных трубопроводов. Стоянка № 15. Монтаж воздуховодов, установка элементов вентиляционных систем, окраска трубопроводов. Стоянка № 16. Завершение всех специальных работ, монтаж электрооборудования и установка всей арматуры. Устранение обнаруженных дефектов и недоделок по всем видам работ. Так, для конвейера с 16 стоянками было заготовлено 20 тележек с двумя осями на колею 840 см, из них 16 тележек — на стоянках конвейера, одна — на подкатке под блок на стоянке № 1, одна — на путях возврата, две тележки — в резерве. При сборке стальных конструкций на конвейере в среднем занято до 50 монтажников в каждую смену, задействован большой парк монтажных механизмов. При вынужденных остановках конвейера монтажники несут значительные потери рабочего времени, ритм работы конвейера сбивается. Эти недостатки устраняются при стендово-конвейерной сборке блоков. При этом методе укрупнение блоков покрытия на стендах не зависит от работы всех остальных смежников. Сборка блоков на стенде опережает ритм конвейера и создает возможность накопления собранных блоков в начале конвейерной 0 ... 29 30 31 32 33 34 35 ... 148 |