Вы находитесь в разделе Типовых решений систем безопасности

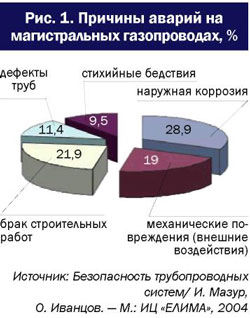

Опыт и практика - Техногенная нагрузка объектов трубопроводного транспорта нефти и газа на окружающую среду. ТЯЖЕЛОЕ НАСЛЕДИЕ В последнее время техногенная нагрузка объектов трубопроводного транспорта нефти и газа на окружающую среду резко возросла. Это связано не только с вводом в эксплуатацию новых трубопроводов, но и изношенностью основных производственных фондов. Станислав МЕЩЕРЯКОВ, президент Фонда «Национальный центр экологического менеджмента и чистого производства для нефтегазовой промышленности», зав. кафедрой промышленной экологии РГУ нефти и газа им. И.М. Губкина, д.т.н., профессор, лауреат Государственной премии РФ рок службы магистральных нефтепроводов в стране составляет: до 10 лет — 5%, от 10 до 20 лет — 20%, от 20 до 30 лет — 38%. 37% магистральных нефтепроводов отработали уже более 30 лет. Эти цифры говорят сами за себя. В 23,5% случаях аварии на магистральных трубопроводах происходят по причине наружной коррозии. 12,4% — следствие заводского брака при изготовлении труб. Брак при строительстве дает вклад в 24,7%. Внешние воздействия являются причиной 34,7% аварий. К ним относятся: проседание грунта, приводящее к деформированию трубопровода, природные катаклизмы — сход лавины, землетрясение. 4,7% — из-за непрофессионализма работников. Приведенные данные относятся к 2004 г ., но существенных изменений в этих цифрах за последние годы не произошло. По опубликованным в прессе данным, в России около 10 млн м 3 почвы загрязнено нефтью и нефтепродуктами. Постоянно растет площадь земель, загрязненных или поврежденных в результате различных аварий на нефте- и газопроводах, заводах и других объектах нефтегазового комплекса. Виновники, чтобы не платить большие штрафы, стараются происшествия утаить, в крайнем случае приуменьшают масштабы случившегося. Обнаружить разрыв трассы на бескрайних безлюдных просторах Севера контролирующим организациям нелегко. Да и инспектора, не имеющего спецпропуска от компании, ведомственная охрана на место происшествия просто не допустит. Несмотря на проводимые превентивные мероприятия, аварийность на магистральном транспорте углеводородов остается достаточно высокой. К примеру, разрушение газопровода большого диаметра приводит к мгновенному выбросу огромной энергии сжатого до высокого давления природного газа, а в случае воспламенения зона поражения может достигать 400—500 метров. Основные причины аварий на магистральных газопроводах за последнее десятилетие представлены на рис. 1. Главная причина аварий кроется в коррозионных процессах. При этом на долю коррозионного растрескивания под напряжением (КРН) приходится более 60%. Аварии по причинам КРН возникали преимущественно в районах Западной Сибири и Крайнего Севера, но в последнее время эти процессы затронули и южные регионы. Исследование причин аварий на магистральных газопроводах показало, что минимальный период наработки по КРН составляет 11 лет. На газопроводах, эксплуатируемых в течение 20—25 лет, произошло 50% аварий (рис. 2). Коррозионное растрескивание под напряжением начинается в результате наложения условий, возникающих при эксплуатации магистральных газопроводов. К ним относятся: • марка стали, конструкция труб; • повышенные эксплутационные напряжения (местная деформация, частые колебания давления и др.); • система «трубопровод — грунт» при определенном воздействии грунта; • нарушение либо отслоение изоляции при контакте трубопровода с грунтовым электролитом. Учитывая, что до сих пор нет единой общепризнанной теории КРН, однозначно описывающей механизм этого процесса, разработка методов предотвращения стресс-коррозии при эксплуатации трубопроводов является крайне актуальной. Особое внимание стоит уделить изоляционному покрытию магистральных газопроводов, поскольку подавляющее число стресс-коррозионных повреждений трубной стали наблюдается под нарушенной изоляцией или в непосредственной близости от места нарушения. Фактический ресурс изоляционного покрытия определяется 8—12 годами. Считается, что создание достаточно надежной изоляции трубопровода по обнаружение и ликвидация дефектов изоляционного покрытия позволяет предотвратить аварии по причинам стресс-коррозии и продлить срок безаварийной эксплуатации газопроводов. Для предотвращения коррозионных процессов чаще других методов применяют выборочную переизоляцию газопровода для устранения наиболее существенных повреждений изоляционного покрытия. Это обусловлено как технической доступностью, так и экономической целесообразностью. Проведение комплексного коррозионного анализа состояния участков трассы позволяет выработать единый подход по снижению аварийности на магистральных газопроводах и, следовательно, снизить негативное воздействие на окружающую среду, в первую очередь на воздушный бассейн. Нарушение технологии эксплуатации трубопроводов приводит к повреждению изоляционных покрытий, и, как следствие, увеличиваются объемы ремонтных работ (рис. 3). Благодаря превентивным мероприятиям удалось снизить отказы на магистральных газопроводах из-за стресс-коррозионных разрушений (8 отказов в 2000 г .) до одного отказа за 2004—2005 гг. Однако в данных исследованиях не учитывался такой фактор, как биокоррозионная агрессивность околотрубного пространства, так как удельное электрическое сопротивление грунта не всегда указывает на ускоренное развитие КРН. Для уточнения скорости и масштабности стресс-коррозионных процессов необходимы дополнительные исследования. Одним из новых направлений в области диагностики состояния трубопроводов является изучение специфической агрессивности околотрубного пространства, в частности, микробиологических процессов в грунте. В обобщенном виде механизмы биокоррозии можно разделить на несколько основных типов: • прямое воздействие на скорость анодной или катодной реакции коррозионного процесса; • образование концентрированных гальванопар или пар дифференциальной аэрации*; • создание коррозионной среды за счет образования агрессивных по отношению к металлу продуктов метаболизма; • разрушение защитных пленок и покрытий; • разрушение ингибиторов коррозии. По данным зарубежных авторов, до 75% наружных коррозионных повреждений подземных трубопроводов связано с жизнедеятельностью почвенных микроорганизмов, в первую очередь сульфатвосстанавливающих бактерий. Таким образом, применение химико-биологической диагностики участков позволит не только уверенно определять участки выборочной переизоляции, но и разработать изоляционный материал с соответствующей биостойкостью. Это увеличит срок службы изоляции, а следовательно, и безаварийной эксплуатации магистральных газопроводов. Длительная эксплуатация нефтепроводов влечет за собой образование асфальтосмолистых парафиновых отложений (АСПО), что провоцирует сужение проходного пространства, повышается давление в трубе. Безобидный, казалось бы, плановый ремонт чреват для окружающей среды большими неприятностями. Трубу разрезали, АСПО удалили, а что дальше? Несмотря на то, что в инструкциях по эксплуатации прописаны все аспекты по снижению негативного воздействия на окружающую среду, образующиеся при ремонте старых трубопроводов отходы нередко складируют в местах, для этого не предназначенных. В результате опасные для окружающей среды вещества отравляют почву и загрязняют грунтовые воды. Нерешенной проблемой остается и утилизация отработавших трубопроводов. Еще одной проблемой трубопроводного транспорта является загрязнение воздуха выбросами компрессоров, дизелей, газо- и нефтеперекачивающих агрегатов, технологических печей. Вредные вещества попадают в атмосферу во время продувки трубопровода при его пуске, в аварийных ситуациях (разрывы трубопровода), при пуске и остановке компрессоров, утечках запорной арматуры. В состав загрязняющих воздух веществ в числе прочих входят окислы азота — N x O y . Они негативно воздействуют на психику человека. С выбросами N x O y борется весь мир. В Европе выбросы N x O y по нормативам не должны превышать 200 мг/м 3 . Эти требования будут ужесточаться. На отечественных предприятиях действуют отраслевые нормы — 350 мг/м 3 . И на все попытки экологов ужесточить нормы ответ производственников один: оборудование выпущено в 70-х годах, снизить количество выбросов невозможно. Контролирующие организации требуют закупить новое оборудование, провести модернизацию старого, грозят закрыть предприятие... Однако всем понятно, что угроза эта невыполнима, поскольку доходы от экспорта углеводородного сырья являются главным источником пополнения бюджета страны. На кафедре промышленной экологии РГУ нефти и газа специалисты разработали технологию, позволяющую уменьшить выбросы N x O y до 50 мг/м 3 . Этот метод уже внедрили на печах нефтезаводов Израиля. Технологию применяют и около сотни отечественных предприятий, в том числе Московский мусоросжигательный завод № 2. Однако на предприятиях топливно-энергетического комплекса технология внедрена недостаточно. Еще хуже обстоит дело с промысловыми трубопроводами. Уже через год работы трубопровод становится испещренным дырами из-за субпродуцирующих бактерий, выделяющих сероводород. Для борьбы с коррозией разрабатываются новые присадки и добавки, применяется все большее число реагентов, постоянно совершенствуются технологии внутреннего изоляционного покрытия. Однако, несмотря на мощный диагностический контроль, разливов на промысловых трубопроводах несравненно больше, чем на магистральных. Точную цифру назвать затруднительно. Данные по происшествиям, приводимые в официальных статистических документах, не всегда соответствуют действительности. К примеру, в докладе «О состоянии и охране окружающей среды РФ» Минприроды отмечает: «По предварительным подсчетам и экспертным оценкам только в Нижневартовском районе Ханты-Мансийского автономного округа загрязняется около 600 га/год, в то время как по официальным данным этот показатель не превышает 200 га/год». Документ опубликован в 2001 г ., но порядка с тех пор больше не стало. Тем более что после упразднения Госкомэкологии отказались и от районных инспекторов. Теперь на весь Ханты-Мансийский автономный округ площадью 53,3 млн га, где добывается большая часть российской нефти, приходится всего десятка два инспекторов по охране окружающей среды. Между тем следует отметить, что технический прогресс не стоит на месте, при строительстве новых трубопроводов используются самые современные технологии, которые в комплексе минимизируют отрицательное воздействие на окружающую среду. Серьезно работает над уменьшением аварийности на трубопроводах Транснефть. Магистральные нефтепроводы строятся с большим запасом прочности, используются самые последние научные достижения. Заявляю это с полным основанием, поскольку неоднократно был председателем и сопредседателем различных государственных экспертиз по новым проектам — БТС и ВСТО. Там, где это необходимо, укладывают трубы из новых марок стали с высокими вязкопластическими характеристиками, что важно при повышенной сейсмической активности. На особо опасных участках толщину стенки увеличивают втрое. Применяют прокладку «труба в трубе», а в межтрубное пространство закачивают газ, устанавливают датчики для обнаружения разгерметизации трубопровода. Мониторинг обеспечивает диагностику трубопровода на всем его протяжении. Кроме того, Транснефть тщательно подходит к выбору поставщиков трубопроводной продукции. На заводах существуют приемочные комиссии из представителей компании, в обязанности которых входит прием продукции по качеству, проверка качества стали и изоляционных покрытий. Были случаи, когда из-за невыполнения технических условий по производству труб отбраковывались целые партии, приходилось даже отказываться от завода-поставщика. При таком подходе к строительству новых транспортных систем Транснефть гарантирует, что аварийность трубопроводов не будет превышать 10-7. Однако перечисленные в статье проблемы старых трубопроводов остаются нерешенными. Какие решения можно предложить? Каждая экологическая проблема является своего рода направлением, содержащим сотни нерешенных задач организационного, технического, технологического, юридического и экономического характера. С каждым годом проблемы множатся, а решение уже существующих тормозится по ряду причин преимущественно политического характера. Прежде всего в России не создана еще эффективная вертикаль экологической власти. Извечное желание решать проблему «сверху» приказом, контролем, наказанием зачастую приводит к обратному эффекту. Отсутствуют сервисные природоохранные государственные и корпоративные службы, способные решать технологические задачи экологического характера под ключ. Непрекращающаяся борьба корпоративных интересов нефтяных и газовых компаний приводит к сокрытию многих экологических нарушений. Частные компании не желают инвестировать хотя бы часть доходов в снижение экологической нагрузки от своего предприятия. Немалую роль играет также безразличие и пассивность населения, их непонимание прямой связи между загрязнением воздуха, воды и почвы и ухудшением здоровья. Между тем, по данным ВОЗ, состояние окружающей среды вносит 25—30% «вклада» в здоровье каждого человека. В сложившейся ситуации можно предложить следующие решения: — совершенствовать нормативную экологическую базу и приводить ее в соответствие с международными экологическими требованиями; — для оказания помощи предприятиям необходимо создавать при определенных структурах экспертные группы, ориентированные на поиск эффективного решения конкретной экологической проблемы; — осуществлять междисциплинарную подготовку инженерных кадров по специальностям: инженер — эколог — технолог, эколог — правовед, эколог — экономист; — концентрировать средства и усилия для создания на базе научных исследований комплексных инновационных технологий, решающих возникающие экологические проблемы; — создавать сервисные экологические службы, например, на базе МЧС России; — обязать предприятия отрасли обучать работников всех уровней новейшим достижениям в области систем экологического управления, экологического аудита; — для выявления реальной экологической нагрузки от отечественного производства законодательно закрепить обязательное регулярное прохождение природоохранного и энергетического аудитов промышленными предприятиями для принятия организационных и технологических решений по улучшению экологической ситуации на предприятии; — поддерживать на федеральном, региональном и отраслевом уровне работу неправительственных и некоммерческих организаций (экологических центров ЮНИДО, ЮНЕП, ПРООН, Фонда им. В.И. Вернадского и т.д.), способствующих не только формированию гражданской позиции в области экологии, но и продвижению новейших технических решений; — принять к исполнению и разработать механизм реализации международных экологических обязательств России на уровне министерств, корпораций и производственных предприятий (Монреальский протокол, Базельская конвенция, Киотский протокол, Стокгольмская конвенция, концепция более чистого производства и др.); — способствовать активному участию предприятий отрасли в реализации демонстрационных технических проектов по внедрению новейших достижений науки и техники и масштабированию этих технологий в других отраслях промышленности. — регулярно проводить научно-практические конференции и семинары, позволяющие своевременно информировать производителя и потребителя о технологических новинках в защите окружающей среды и способах их внедрения; — разрабатывать и широко рекламировать атласы, справочники и другие информационные системы по перспективным технологиям, решающим технические проблемы мегаполисов и регионов России; — организовать сеть филиалов Центра более чистого производства для координации экологических работ в регионах России с наиболее неблагоприятными экологическими условиями.

* Пары дифференциальной аэрации образуются, когда из-за различной скорости катодного процесса на разных участках трубопровода реализуется различный потенциал свободной коррозии. «Мировая энергетика» • № 2 (50) 2008

Читайте далее:  Статьи - Надзор за объектами магистрального трубопроводного транспорта. Статьи - Надзор за объектами магистрального трубопроводного транспорта. Аварии : причины и следствия - Обстоятельства и причины некоторых аварий, происшедших при эксплуатац Аварии : причины и следствия - Обстоятельства и причины некоторых аварий, происшедших при эксплуатац Опыт и практика - В работе Международной конференции МЕТАЛЛУРГИЯ-ИНТЕХЭКО-2008 приняли участие компа Опыт и практика - В работе Международной конференции МЕТАЛЛУРГИЯ-ИНТЕХЭКО-2008 приняли участие компа Хроника чрезвычайных происшествий - Информация за февраль 2008 г. Хроника чрезвычайных происшествий - Информация за февраль 2008 г. Статьи - Владимир ВЬЮНОВ: «От профессиональной подготовки персонала зависит уровень надзора и в коне Статьи - Владимир ВЬЮНОВ: «От профессиональной подготовки персонала зависит уровень надзора и в коне Опыт и практика - Техногенная нагрузка объектов трубопроводного транспорта нефти и газа на окружающу Опыт и практика - Техногенная нагрузка объектов трубопроводного транспорта нефти и газа на окружающу Документы ПБ - Положение о Единой системе оценки соответствия на объектах, подконтрольных Федерально Документы ПБ - Положение о Единой системе оценки соответствия на объектах, подконтрольных Федерально Хроника чрезвычайных происшествий - Информация за апрель 2007 г. Хроника чрезвычайных происшествий - Информация за апрель 2007 г. |