Раздел: Документация

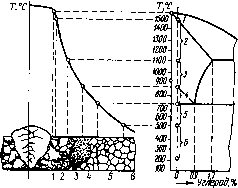

0 ... 11 12 13 14 15 16 17 ... 55 лизовавшихся слоев зависит от объема сварочной ванны и скорости охлаждения металла и колеблется в пределах от десятых долей миллиметра до нескольких миллиметров. Зональная (слоистая) ликвация проявляется в неоднородности химического состава металла шва в периферийной и центральной зонах. Это является следствием того, что металл периферийных зон затвердевает раньше и поэтому содержит меньше примесей, а металл центральной зоны оказывается обогащенным примесями. Дендритная ликвация характеризуется химической неоднородностью кристаллитов. Первые кристаллиты (центральные и начальные части дендритов) содержат меньше примесей, а междендритное пространство оказывается более загрязненным примесями. На процесс ликвации существенно влияет способ сварки. Улучшая условия диффузии ликвирующих примесей в твердом металле, можно значительно снизить как слоистую, так и дендритную ликвации. Например, увеличивая скорость охлаждения металла, сокращают длительность двухфазного состояния металла сварочной ванны и этим снижают степень неоднородности состава жидкой и твердой фаз. Большое значение имеет температурный интервал кристаллизации. Чем меньше температурный интервал кристаллизации, тем ниже уровень ликвации. Например, в сталях низкоуглеродистых, имеющих интервал кристаллизации 25...35°С, ликвация незначительна. С увеличением содержания в стали углерода температурный интервал кристаллизации возрастает и степень ликвации повышается. Вторичная кристаллизация металла происходит в виде изменений форм зерен. Она в значительной степени зависит от химического состава металла, скорости охлаждения, а также от ряда других факторов. Теплота, выделяемая дугой при сварке, распространяется в основной металл. При этом по мере удаления от границы сплавления скорость и максимальная температура нагрева металла снижаются. Вследствие этого  Рис. в зоне основного металла происходят фазовые и структурные изменения, которые влияют на прочность сварного соединения. Зону основного металла, прилегающую к сварочной ванне, называют зоной термического влияния. На рис. 38 схематично показаны строение этой зоны и температурные участки с различными структурными превращениями низкоуглеродистой стали. Участок неполного расплавления (1) является важным участком зоны, так как здесь происходит сращивание основного и наплавленного металлов и образование общих кристаллов. Участок представляет собой узкую полосу, измеряемую десятыми, а иногда и сотыми долями миллиметра в зависимости от способа сварки. Участок перегрева (2) включает в себя металл, нагреваемый до температуры, близкой к температуре плавления. Этот участок характеризуется крупнозернистой структурой. Перегрев снижает прочность и пластичность металла; в сталях с большим содержанием углерода может вызвать образование крупнозернистой, так называемой видманштеттовой структуры с низкими механическими свойствами. Участок перегрева особенно опасен для сталей, склонных к образованию закалочных структур. Участок нормализации (3) включает металл, нагреваемый до температуры более 900°С. При нагреве и охлаждении металла на этом участке происходит перекристаллизация и значительное измельчение зерна. Металл участка приобретает высокие механические свойства. Участок неполной перекристаллизации (4) включает металл, нагреваемый выше 725°С. Металл участка состоит из крупных зерен, не прошедших перекристаллизацию, и скопления мелких зерен, прошедших перекристаллизацию. Это объясняется тем, что теплоты, полученной металлом, недостаточно для его полной перекристаллизации. Механические свойства металла участка в связи с такой смешанной структурой невысокие. Участок рекристаллизации (5) включает металл, нагреваемый выше 450...500°С. На этом участке структурные изменения в металле не происходят, если только он перед сваркой не подвергался обработке давлением. Если же металл перед сваркой подвергался пластическим деформациям, то на этом участке наблюдается восстановление прежней формы и размеров зерен металла, разрушенных при обработке давлением. Участок синеломкости (6) по структуре металла не отличается от основного. Однако металл участка имеет несколько пониженные пластичность и вязкость и большую склонность к образованию трещин. Зона термического влияния составляет: при ручной сварке электродом без покрытия ~2,5 мм; при сварке электродом с качественным покрытием ~6 мм; при автоматической сварке под флюсом ~2,5 мм. Следует отметить, что на механические свойства низкоуглеродистой стали сварка влияет незначительно. При сварке же конструкционных сталей в зоне термического влияния происходят структурные изменения, снижающие качество сварного соединения. При этом в металле шва образуются закалочные структуры и даже трещины. Значительно снизить термическое влияние процесса сварки на металл шва и околошовной зоны и получить качественное сварное соединение можно правильным выбором режима и техники сварки, а также хорошей подготовкой кромок свариваемых частей. ГЛАВА 5 СВАРОЧНАЯ ПРОВОЛОКА И ЭЛЕКТРОДЫ § 12. Сварочная проволока Для заполнения шва в зону дуги вводят присадочный металл в виде прутка или проволоки. При ручной дуговой сварке применяют плавящиеся электроды в виде прутков или стержней с покрытием. При механизированной сварке используют электрод в виде проволоки, намотанной на кассету. Стальная холоднотянутая проволока, идущая на изготовление электродов или применяемая как сварочная проволока, изготовляется по ГОСТ 2246 — 70 следующих диаметров: 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0 и 12,0 мм. Проволока поставляется в мотках (бухтах) из одного отреза. Проволока первых семи диаметров предназначена в основном для полуавтоматической и автоматической сварки в защитном газе. Для автоматической и полуавтоматической сварки под флюсом применяют проволоку диаметром 2...6 мм. Проволока диаметром 1,6... 12,0 мм идет на изготовление стержней электродов. Поверхность проволоки должна быть гладкой, чистой, без окалины, ржавчины, грязи и масла. По химическому составу ГОСТ 2246—70 устанавливает три основные группы марок сварочной проволоки: низкоуглеродистые (6 марок) с содержанием углерода не более 0,12%, предназначенные для сварки низкоуглеродистых, среднеуглеродистых и некоторых низколегированных сталей; легированные (30 марок) для сварки низколегированных, конструкционных и теплостойких сталей; высоколегированные (39 марок) для сварки хромистых, хромоникелевых, нержавеющих и других высоколегированных сталей. Химический состав некоторых марок сварочной проволоки приведен в табл. 9. Проволока маркируется индексом Св (сварочная) и следующих за ним букв и цифр. Буквами обозначены химические элементы, содержащиеся в металле проволоки: А — азот (только в высоколегированных проволоках), Г — марганец, С — кремний, X — хром, Н — никель, М — молибден, Т — титан, Ю — алюминий, Ц — цирконий и др. Первые две цифры, следующие за индексом Св указывают содержание углерода в сотых долях процента, а цифры после букв — содержание данного элемента в процентах. Отсутствие цифры после буквенного обозначения легирующего элемента означает, что этого элемента в проволоке менее одного процента. Буква А на конце обозначений марок низкоуглеродистой и легированной проволоки указывает на пониженное содержание вредных примесей (серы и фосфора). Например, сварочная проволока марки Св-08ХГ2С содержит 0,08% углерода, до 1% хрома, до 2% марганца и до 1 % кремния. Содержание углерода в сварочной проволоке не превышает 0,12—0,15% (за редким исключением), что снижает склонность металла шва к газовой пористости и образованию твердых закалочных структур. Содержание кремния в углеродистой проволоке составляет менее 0,03%, так как наличие кремния способствует образованию при сварке пор в металле шва. Допустимое содержание серы и фосфора также ограничено (0,04% каждого элемента), так как они даже при малой концентрации способствуют образованию трещин в сварном шве. Медь и ее сплавы сваривают проволокой и прутками из меди и сплавов на медной основе (ГОСТ 16130—72). Алюминий и алюминиевые сплавы сваривают сварочной проволокой из алюминия и его сплавов (ГОСТ 7871—75). Для сварки других металлов и сплавов применяют сварочную проволоку или стержни, изготовленные либо по ГОСТу на свариваемый металл, либо по техническим условиям. Вместо дорогостоящей легированной сварочной проволоки успешно применяют порошковую электродную проволоку. Ее изготовляют из стальной ленты, свернутой в трубочку, внутрь которой помещают шихту (порошок), состоящую из смеси ферросплавов, железного порошка и графита. Диаметр порошковой проволоки 2,5...5 мм. Состав шихты подбирают так, чтобы образовавшийся от расплавленных оболочки и шихты жидкий сплав имел после охлаждения химический состав и свойства, установленные для металла шва. Сварку порошковой проволокой производят открытой дугой, под флюсом или в защитных газах. При строительно-монтажных работах применяют порошковую проволоку марок ПП-АН1, ПП-АН2, ПП-АНЗ, ПП-ДСК. Они позволяют получать металл шва с высокими механическими свойствами. В настоящее время получил применение разработанный Институтом электросварки им. Е. О. Патона способ сварки самозащитной проволокой, т. е. сплошной легированной проволокой без защитной среды (открытой дугой). Этот способ основан на использовании специальных электродных проволок, содержащих раскисляющие и стабилизирующие элементы. Обычно при сварке открытой дугой происходит выгорание марганца и кремния, а металл шва обогащается кислородом и азотом. При сварке специальной для данного способа легированной проволокой происходит компенсация выгорания марганца и кремния за счет повышенного их содержания в металле . проволоки. Металл проволоки содержит также алюминий, титан, цирконий и церий. Эти элементы обеспечивают хорошее раскисление металла сварочной ванны, образуя соединения, переходящие в шлак. Кроме того, эти элементы 0 ... 11 12 13 14 15 16 17 ... 55 |