Раздел: Документация

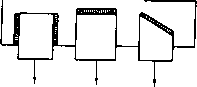

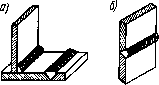

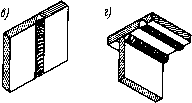

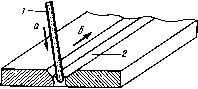

0 ... 14 15 16 17 18 19 20 ... 55 21 2 ej  Рис. 39 Нахлесточные соединения широко применяют при изготовлении различных строительных конструкций — колонн, мачт, ферм и др. Один элемент соединения накладывается на другой. Величина перекрытия должна быть не менее удвоенной суммы толщин свариваемых кромок изделия. Свариваемые поверхности не обрабатывают (не считая зачистку кромок). Листы при сварке заваривают с обеих сторон, чтобы не допустить проникновения влаги в зазор между свариваемыми листами. Тавровые соединения —- соединения, при которых торец одного элемента примыкает к поверхности другого элемента свариваемой конструкции под некоторым углом (чаще всего под прямым). В зависимости от назначения соединения и толщины металла элементов конструкции сварка может быть осуществлена без скоса, с одно- и двусторонним скосом кромок элементов соединения. Для получения прочного шва зазор между свариваемыми элементами составляет 2 ... 3 мм. Угловые соединения осуществляют при расположении свариваемых элементов под прямым или произвольным углом и сварка выполняется по кромкам этих элементов с одной или с обеих сторон. Угловые соединения применяют при сварке различ-  ных коробчатых изделий, резервуаров и емкостей. Сварные швы подразделяют по следующим признакам: по положению относительно действующей силы (рис. 39) — на фланговые (а), лобовые (б) и косые (в); по положению в пространстве (рис. 40) — на нижние (а), горизонтальные (б), вертикальные (в) и потолочные (г); по внешней форме (рис. 41) — на выпуклые (а), нормальные (6*) и вогнутые (в); по протяженности (рис. 42) — на непрерывные или сплошные (а) и прерывистые (б). Выпуклые швы имеют большее сечение и поэтому называются усиленными. Однако большая выпуклость для швов, работающих при знакопеременных нагрузках, вредна,так как вызывает концентрацию напряжений в местах перехода от шва к поверхности основной детали. Вогнутые швы, ослабленные, применяют, как правило, в угловых соединениях; в стыковых соединениях они не допускаются. Нормальные швы по сечению соответствуют расчетным и приняты как основной вид сварного шва. Прерывистые швы применяют в том случае, если шов неответственный (сварка ограждений, настила и др.) или если по прочностному расчету не требуется сплошной шов. Их применяют в целях экономии материалов, электроэнергии и труда сварщика. Длину / провариваемых участков прерывистого шва принимают 50... 150 мм, а промежутки делают примерно вдвое больше. Расстояние от начала предыдущего шва до начала последующего шва называют шагом шва t. Основные типы сварных швов: стыковые и угловые. Стыковые швы — это швы стыковых соединений. Угло-  .вые швы, называемые также вали-ковыми, — это швы угловых, тавровых и нахлесточных соединений. ГОСТ 2.312—72 ЕСКД устанавливает условные изображения и обозначения сварных соединений в конструкторских документах изделий. Условное обозначение шва наносят на полке линии-выноски, проведенной от изображения шва с лицевой стороны, и под полкой линии-выноски, проведенной от изображения шва с оборотной стороны. На рис. 43 показан пример обозначения шва стыкового соединения с криволинейным скосом одной кромки, двустороннего, выполняемого ручной дуговой сваркой при монтаже изделия. Уснленне снято с обеих сторон. Шероховатость поверхности шва с лицевой стороны — Rz20, а с оборотной стороны — #г40. § 15. Выбор режима сварки и техника выполнения швов  Рис. 41

Рис. 42 1 ГОСТ5264 -8М13

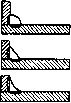

Для выполнения сварного шва прежде всего определяют режим сварки, обеспечивающий хорошее качество сварного соединения, установленные размеры и форму при минимальных затратах материалов, электроэнергии н труда. Режимом сварки называется совокупность параметров, определяющих процесс сварки: вид тока, диаметр электрода, напряжение н сварочный ток, скорость перемещения электрода вдоль шва и др. Основными параметрами режима ручной дуговой сварки являются диаметр электрода и зна- Толщина свариваемых кромок, мм...... <2 3...5 Диаметр электрода, мм<2 3...4 При выполнении угловых и тавровых соединений принимают во внимание значение катета шва: при катете 3... 5 мм сваривают электродами диаметром 3... 4 мм, а при катете 6 ... 8 мм — электродами диаметром 4... 5 мм. При многопроходной сварке швов стыковых соединений первый проход выполняют электродом диаметром не более 4 мм; это необходимо для хорошего провара корня шва в глубине разделки. Рис. 43. чение сварочного тока. Остальные параметры выбирают в завнснмостн от марки электрода, положения свариваемого шва в пространстве, вида оборудования и др. Диаметр электрода устанавливают в зависимости от толщины свариваемых кромок, вида сварного соединения и размеров шва. Для стыковых соединений приняты практические рекомендации по выбору диаметра электрода в зависимости от толщины свариваемых кромок. 6...8 9...12 13...15 16...20 >20 4...5 5...6 6...7 7...8 8...10 По выбранному диаметру электрода устанавливают значение сварочного тока. Обычно для каждой марки электродов значение тока указано на заводской этикетке, но можно также определить его по формулам: / = (40...50) d3 при d3 = 4...6 мм; / = (20 + 6 d3) d3 при d3<4 мм и d3> 6 мм, где / — сварочный ток, A; d3 — диаметр электрода, мм.  в Рис. 44 Полученное значение сварочного тока корректируют, учитывая толщину металла и положение свариваемого шва. При толщине кромок (1,3 ... 1,6) d3 расчетное значение сварочного тока уменьшают на 10...15%, а при толщине кромок > 2>йэ — увеличивают на 10... 15%. Сварку вертикальных и потолочных швов выполняют сварочным током, на 10... 15% уменьшенным против расчетного. Сварочную дугу возбуждают двумя приемами. Можно коснуться свариваемого изделия торцом электрода и затем отвести электрод от поверхности изделия на 3... 4 мм, поддерживая горение образовавшейся дуги. Можно также быстрым боковым движением коснуться свариваемого изделия и затем отвести электрод от поверхности изделия на такое же расстояние (по методу зажигания спички). Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приваривается к изделию («примерзает»). Отрывать-«примерзший» электрод следует резким поворачиванием его вправо и влево. Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и спокойно. Она обеспечивает получение высококачественного шва, так как расплавленный металл электрода быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Но слишком короткая дуга вызывает «примерзание» электрода, дуга прерывается, нарушается процесс сварки. Длинная дуга горит неустойчиво с характерным шипением. Глубина про-плавления недостаточная, расплавленный металл электрода разбрызги- вается и больше окисляется и азотируется. Шов получается бесформенным, а металл шва содержит большое количество оксидов. Для электродов с толстым покрытием длину дуги указывают на заводской этикетке. В процессе сварки электроду сообщаются следующие движения (рис. 44): а—по направлению оси электрода / в зону дуги. Скорость движения должна соответствовать скорости плавления электрода, чтобы сохранить постоянство длины дуги; б — вдоль линии свариваемого шва 2. Скорость перемещения не должна быть большой, так как металл электрода не успеет сплавиться с основным металлом (непровар).При малой скорости перемещения возможны перегрев и пережог металла. Шов получается широкий, толстый. Производительность сварки оказывается низкой; в — поперечные колебательные движения применяют для получения уширенного валика шириной, равной 3 ... 4 d3. Поперечные движения замедляют остывание направляемого металла, облегчают выход газов и шлаков и способствуют наилучшему сплавлению основного и электродного металлов и получению высококачественного шва. Образующийся в конце наплавки валика кратер необходимо тщательно заварить. Техника выполнения сварных швов зависит от вида и пространственного положения шва. Нижние швы наиболее удобны для выполнения, так как расплавленный металл электрода под действием силы тяжести стекает в кратер и не вытекает из сварочной ванны, а газы и шлак выходят на поверхность металла. Поэтому по возможности следует вести сварку в нижнем положении. Стыковые швы без скоса кромок выполняют наплавкой вдоль шва валика с небольшим уширением. Необходимо хорошее проплавление свариваемых кромок. Шов делают с усилением (выпуклость шва до 2 мм). После проварки шва с одной стороны изделие переворачивают и, тщательно очистив от подтеков и шлака, заваривают шов с другой стороны. 0 ... 14 15 16 17 18 19 20 ... 55 |

|||||||||||||||||||||||||||||||||