Раздел: Документация

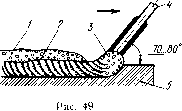

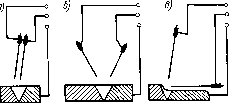

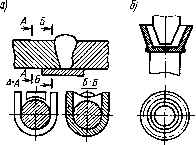

0 ... 16 17 18 19 20 21 22 ... 55  UJJ UJU LUJ Л . , ж ж Рис. 50  Рис. 51  Рис. 52 рекомендуется усиливать нажим на электрод в направлении сварки, а для получения широких швов нажим необходимо ослаблять. Такой метод обеспечивает повышение производительности сварки на 50 ... 70% за счет уменьшения расхода наплавляемого металла на единицу длины шва. Короткая дуга и большая концентрация теплоты значительно увеличивают глубину про-плавления основного металла. В зак- рытой чехольчиком зоне дуги потери металла на угар и разбрызгивание минимальные. Сварочный ток может быть повышен на 40 ... 60% по сравнению с нормальным. Метод особенно эффективен при сварке угловых и тавровых соединений в нижнем положении или «в лодочку». Основным электродом для сварки с глубоким проплавлением является ЦМ-7с. Менее эффективно применение электродов ОММ-5, МЭЗ-04. Сварка таким методом не требует высокой квалификации и легко осваивается сварщиком. Сварка лучком электродов (рис. 50). Два или несколько электродов с качественным покрытием связывают в двух-трех местах по длине тонкой проволокой, а оголенные от покрытая концы прихватывают сваркой. Через электрододержатель ток подводится одновременно ко всем электродам. Дуга возбуждается на том электроде, который ближе к свариваемому изделию. По мере проплавления дуга переходит от одного электрода к другому. При таком методе электрод нагревается значительно меньше, что позволяет работать при больших токах. Например, при трех электродах диаметром 3 мм допустимый сварочный ток достигает 300 А. Потери металла на угар и разбрызгивание не возрастают. При этом, производительность сварки повышается в 1,5 ... 2 раза. Коэффициент наплавки электродов увеличивается, так как стержни электродов все время подогреваются теплотой дуги. Однако пучком электродов невозможно обеспечить хороший провар корня шва. Поэтому приходится предварительно одиночным электродом проваривать корень разделки и затем производить сварку шва пучком электродов. Этот метод дает высокую производительность при наплавочных работах. Сварка трехфазной дугой. Сварка осуществляется двумя электродами, изолированными друг от друга (рис. 51, а). К электрододержателю подводят две фазы источника тока, а третью фазу подводят к свариваемому изделию. Возбуждаются и одно- временно горят три сварочные дуги: по одной между каждым электродом и изделием и третья между электродами. Такая схема значительно повышает устойчивость горения дуги, улучшает степень использования теплоты дуги и позволяет снизить напряжение холостого хода. Для сварки применяют электроды марок ЦМ-7, ОММ-5. УОНИ-13. При сварке трехфазной дугой применяют также следующие схемы: сварку двумя одинарными электродо-держателями (рис. 51, б); сварку одним одинарным электрододержателем и вторым электродом, уложенным в разделку шва изолированно от свариваемого изделия (рис. 51, в); сварку пучком электродов, из которых только два токоведущие, а остальные холостые (т. е. не включены в сварочную цепь и расплавляются от теплоты дуги). Сварка трехфразной дугой применима при любых соединениях в нижнем и наклонном положениях. Такой метод особенно можно рекомендовать для сварки в нижнем положении и «в лодочку» угловых и тавровых соединений. Сварка ванным способом. Ванный способ применяют при сварке стыков арматуры железобетонных конструкций (рис. 52, а). Сущность способа заключается в следующем: к стержням арматуры в месте стыка приваривают стальную форму, в которой теплотой дуги создают ванну расплавленного металла, непрерывно подогреваемую дугой. От теплоты металла ванны плавятся торцы свариваемых стержней, образуется общая ванна металла шва и затем при остывании — сварное соединение. При сварке вертикальных швов в качестве формующей детали применяют штампованную форму из листовой стали (рис. 52, б), которую приваривают к нижнему стержню. Затем прихватывают конец верхнего стержня к нижнему и переходят к заполнению формы наплавляемым металлом. Для выпуска шлака прожигают электродом отверстия в стенке формы, которые затем заваривают. Процесс сварки ведут при больших токах. Напри- мер, для электродов диаметром 5...6 мм сварочный ток достигает 400... 450 А. Сварку при низких температурах выполняют током выше установленного на 10... 12%. Зазор между торцами свариваемых стержней должен быть не менее удвоенного диаметра электрода. Сварку можно выполнять одним или несколькими электродами одновременно. Рекомендуется применять электроды марки УОНИ-13/55 (типа Э50А). Ванный способ значительно уменьшает расход электродов и электроэнергии и снижает трудоемкость и себестоимость сварочных работ. § 17. Деформации и напряжения при сварке Сварочные деформации и напряжения являются следствием многих причин. Они значительно снижают механическую прочность сварной конструкции. Основными причинами возникновения сварочных деформаций и напряжений являются неравномерное нагревание и охлаждение изделия, литейная усадка наплавленного металла и структурные превращения в металле шва. Неравномерное нагревание и охлаждение вызывают тепловые напряжения и деформации. При сварке происходит местный нагрев небольшого объема металла, который, расширяясь, воздействует на близлежащие менее нагретые слои металла. Напряжения, возникающие при этом, зависят главным образом от температуры нагрева, коэффициента линейного расширения и теплопроводности свариваемого металла. Чем выше температура нагрева, а также чем больше коэффициент линейного расширения и ниже теплопроводность металла, тем большие тепловые напряжения и деформации развиваются в свариваемое шве. Литейная усадка вызывает напряжения в сварном шве в связи с тем, что при охлаждении объем наплавленного металла уменьшается. Вследствие этого в близлежащих слоях металла возникают растягивающие о)I слой I 2 3 k 5 6 18 Л слой Виды detpopnauuu: Непрерывный шов Обратно - ступенчатый шов Рис. 53 силы. Чем меньше количество расплавленного металла, тем меньшие возникают напряжения и деформации. Структурные превращения вызывают растягивающие и сжимающие напряжения в связи с тем, что они в некоторых случаях сопровождаются изменением объема свариваемого металла. Например, у углеродистых сталей при нагреве происходит образование аустенита из феррита — этот процесс сопровождается уменьшением объема. При больших скоростях охлаждения высокоуглеродистых сталей аустенит образует мартенсит-ную структуру, менее плотную, чем аустенит; этот процесс сопровождается увеличением объема. При сварке низкоуглеродистой стали напряжения, возникающие от структурных превращений, небольшие и практического значения не имеют. Стали, содержащие более 0,35% углерода, и большинство склонных к закалке легированных сталей дают значительные объемные изменения от структурных

Рис. 54 превращений. Вследствие этого развивающиеся напряжения оказываются достаточными для возникновения трещин в шве. Внутренние напряжения уменьшают прочность сварной конструкции. Кроме того, если сварной шов нагружен внешними силами, то внутренние напряжения, накладываясь на напряжения от внешних сил, снижают запас прочности конструкции, а в некоторых случаях могут вызвать ее разрушение. Для уменьшения внутренних напряжений и деформаций применяют ряд технологических мер и приемов наложения сварных швов. Важное значение имеют правильный выбор конструкции изделия, расположение сварных швов, последовательность их выполнения и режимы сварки. Уменьшения внутренних напряжений достигают следующими мерами. Длинные швы выполняют об-ратноступенчатым способом на проход (рис. 53, а). Многослойную сварку выполняют каскадным способом или горкой. При этом хорошие результаты дает послойная проковка шва (кроме первого и последнего слоя). Швы накладывают с таким расчетом, чтобы последующий шов вызывал деформации, обратные возникшим от предыдущего шва (рис. 53, -б, в). Последовательность выполнения швов должна допускать свободную деформацию элементов конструкций. Например, при сварке настила из нескольких листов следует в первую очередь выполнять швы, соединяющие листы полос, и лишь затем швы, соединяющие эти полосы между собой (рис. 54). Для вязких металлов могут быть рекомендованы способы сварки, значительно снижающие остаточные деформации. Первый способ: элементы свариваемой конструкции закрепляют в сборочно-сварочном приспособлении, в котором изделие собирают, сваривают и оставляют до полного остывания. Второй способ, широко применяемый на практике, заключается в интенсивном отводе теплоты, например, частичным погружением изделия в воду, охлаждением струей 0 ... 16 17 18 19 20 21 22 ... 55

|

||||||||||||||||||||||||||||||||||||