Раздел: Документация

0 ... 18 19 20 21 22 23 24 ... 55 Таблица 10 Марка флюса SiO* МпО АН-348-А ОСЦ-45 АН-348-АМ ОСЦ-45М АН-60 АН-8 АН-20С ) АН-20СМ ) АН-20П / АН-22 АН-26СП ) АН-26С I АН-26П / ФЦ-9 41,0.. .44,0 38,0...44,0 41,0...44,0 38,0...44,0 42,5...46,5 33,0...36,0 19,0...24,0 18,0...21,5 29,0...33,0 38,0...41,0 34,0...38,0 38,0...44,0 34,0...38,0 38,0...44,0 36,0...41,0 21Д..26.0 <0,5 7,0...9,0 2,5...4,0 38,0...41,0 СаО <6,5 <6,5 <6,5 <6,5 3.0...1 1,0 4,0...7,0 3,0...9,0 12,0... 15,0 4,0...8,0 <6,5 MgO 5,0...7,5 <2,5 5,0...7,5 <2,5 0,5...3,0 5,0...7,5 9,0... 13,0 11,5... 15,0 15,0...18,0 <2,5 А1,Оз <4,5 <5,0 <4,5 <5,0 <5,0 11,0... 15,0 27,0...32,0 19,0...23,0 19,0...23,0 10,0... 13,0 Продолжение табл. 10 Марка флюса АН-348-А ОСЦ-45 АН-348-АМ ОСЦ-45М АН-60 АН-8 АН-20С 1 АН-20СМ) АН-20П J АН-22 АН-26СП) АН-26С ) АН-26П J ФЦ-9 CaF2 4,0...5,5 6,0...9,0 3.5...4.5 6Д..9.0 5,0...8,0 13,0...19,0 25,0...33,0 20,0... 24,0 20,0...24,0 2,0...3,0 и NaaO 2,0...3,0 1,0...2,0 Fe2Oj 2,0 2,0 2,0 2,0 1,5 ,5...3,5 1,0 1,0 1,5 2,0 не более 0,15 0,15 0,15 0,15 0,15 0,15 0,08 0,05 0,10 0,10 0,10 0,15 0,15 0,05 0,05 0,10 0,10 0,05 размером 0,25... 1,0 мм и обозначении марки имеют конечную букву М. Флюсы, маркируемые буквами АН, разработаны Институтом электросварки имени Е. О. Патона, а флюсы, маркируемые буквами ОСЦ и ФЦ,— ЦНИИТмашем. Флюсы изготовляют следующим образом: исходные материалы (марганцевая руда, кварцевый песок, доломит, мел, плавиковый шпат и др.) размалывают до необходимых размеров, перемешивают в определенных массовых соотношениях и помещают для плавки в пламенные печи или в электропечи. Расплавленный флЮс выпускают в проточную воду, где он остывает и растрескивается на мелкие частицы. Затем флюс сушат в барабанах или в сушильных шкафах при температуре 300 ... 350° С и просеивают через сито. Химический состав (%) плавленых флюсов для- автоматической и полуавтоматической сварки приведен в табл. 10. В состав указанных марок флюса в качестве основных компонентов входят марганец в виде оксида марганца (II) и кремний в виде кремнезема SiO. Марганец, обладая большим сродством к кислороду, восстанавливает содержащиеся в наплавляемом металле оксиды железа, кроме того, образуя с серой сульфид MnS, способствует удалению ее в шлак. При сварке низкоуглеродистых и низколегированных сталей высокомарганцовистые флюсы легируют металл шва. Кремний способствует снижению пористости металла шва, так как подавляет процесс образования оксида углерода СО, который является одной из основных причин образования пор в наплавленном металле. Кремний также является хорошим раскислителем, но как легирующий элемент при сварке под флюсом имеет ограниченное применение. Неплавленые флюсы изготовляют следующим образом: исходные материалы предварительно тонкоразмалы-вают и замешивают в строго определенных соотношениях с водным раствором жидкого стекла. Полученную тестообразную массу протирают через сито, обеспечивающее получение частиц необходимой грануляции. Затем сушат в сушильных печах в течение 15 ... 20 мин при температуре 150° С и прокаливают при температуре 300 ... 350° С. Неплавленые керамические флюсы, предложенные акад. К- К- Хреновым, позволяют значительно проще легировать металл шва различными при- Наименование компонентов: Титановый концентрат ...... Марганцевая руда....... Кварцевый песок ....... Алюминиевая пудра...... Ферромарганец ........ Ферросилиций......... Ферротитан .......... Диоксид титана........ Мрамор........... Полевой шпат ........ Плавиковый шпат....... Жидкое стекло (в % к массе сухой смеси) Магнитные флюсы относятся также к неплавленым. По технологии изготовления и применению они аналогичны керамическим. Кроме веществ, входящих в состав керамических флюсов, магнитные флюсы содержат железный порошок, который не только придает им магнитные свойства, но и способствует повышению производительности сварки. Флюс подается через сопло дозирующим устройством автомата (или полуавтомата). Под действием магнитного поля сварочного тока флюс притягивается к зоне сварки. При этом обеспечивается минимальный расход флюса и появляется возможность качественной сварки вертикальных швов. месями. Для этого в состав флюса вводят необходимое количество легирующих примесей в виде металлического порошка, минеральных веществ или ферросплавов. По сравнению с плавлеными вторым важным преимуществом керамических флюсов является их малая чувствительность к ржавчине, окалине и влаге на поверхности свариваемых кромок деталей. Это особенно важно при строительно-монтажных работах на открытом воздухе. Керамические флюсы имеют в своем составе не только минеральные шлакообразующие вещества, но и ферросплавы, которые обеспечивают хорошее раскисление металла шва и необходимое его легирование. При изготовлении керамических флюсов ферросилиций и ферромарганец следует подвергать пассивированию. Составы керамических флюсов, %:

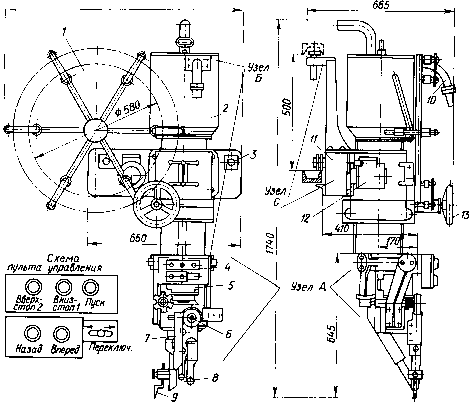

§ 20. Оборудование для сварки под флюсом В практике нашли широкое применение два вида автоматического оборудовании: подвесные (неподвижные и самоходные) головки и сварочные тракторы. Автомат производит следующие операции: возбуждение дуги, непрерывную подачу в зону дуги электродной проволоки и флюса, перемещение сварочной дуги вдоль свариваемого шва, гашение дуги в конце сварки. Важным условием, обеспечивающим нормальный устойчивый процесс автоматической сварки, является равенство скорости подачи электродной проволоки и скорости ее плавления. Это  Рис. 56 условие в процессе сварки нарушается различными факторами: изменениями напряжения в сети, нечеткой работой подающего механизма, неровностями поверхностей свариваемых кромок, при которых изменяется дуговой промежуток, и др. Для того чтобы процесс сварки протекал устойчиво, а длина дуги сохранялась постоянной, применяют автоматы двух типов: автоматы с переменной скоростью подачи электродной проволоки, зависящей от величины дугового промежутка, и автоматы с постоянной скоростью подачи электродной проволоки. Автоматы с переменной скоростью подачи электродной проволоки имеют сложную электрическую схему и поэтому получили ограниченное применение (при низких напряжениях и малых сварочных токах). Большее применение в сварочном производстве получили автоматы с постоян- ной скоростью подачи электродной проволоки. Они работают по схеме, предложенной в 1942 г. В. И. Дятловым (Институт электросварки им. Е. О. Патона). Электродвигатель, обеспечивающий через редуктор и ролики подачу электродной проволоки, питается непосредственно от сети. Поэтому скорость вращения электродвигателя будет постоянна независимо от длины (следовательно, и напряжения) дуги. Саморегулирование осуществляется следующим образом. Если в процессе сварки длина дуги уменьшится (например, из-за неровностей на поверхности свариваемых кромок), то напряжение на дуге понизится. Так как внешняя характеристика источника питания дуги падающая, то уменьшение напряжения приведет к возрастанию сварочного тока и тем самым к увеличению скорости плавления электродной проволоки (ско- 0 ... 18 19 20 21 22 23 24 ... 55

|