Раздел: Документация

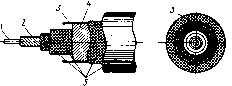

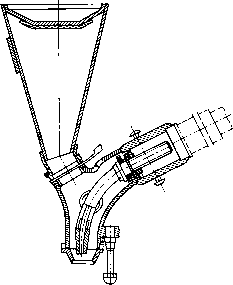

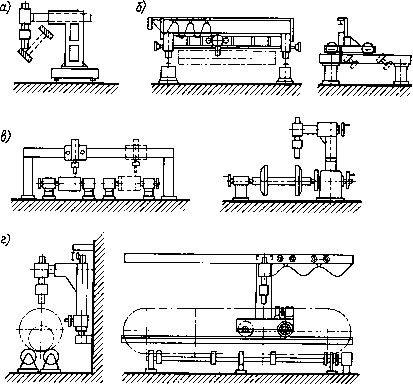

0 ... 20 21 22 23 24 25 26 ... 55 Рис. 59 тродную проволоку диаметром 1,2 ... 2,5 мм. Высокие плотности тока повышают температурный режим сварки, коэффициент плавления и глубину провара шва. Вследствие этого допускается некоторое уменьшение разделки кромок, а значит уменьшается необходимый расход электродной проволоки на .единицу длины шва. При этом не только повышается производительность сварки, но и значительно сокращается расход электроэнергии. В сварочном производстве получили большое распространение шланговые полуавтоматы ПШ-5, ПШ-54, разработанные Институтом электросварки им. Е. О. Патона, и ПДШ-500 завода «Электрик». На рис. 59 представлена схема шлангового полуавтомата ПШ-54. Он состоит из источника тока /, шкафа управления 2, кассеты с электродной проволокой 3, механизма подачи проволоки 4, гибкого шланга 5, который заканчивается держателем х6. Бухта электродной проволоки заправляется в кассету после тщательной очистки от грязи, масла и ржавчины. Электродная проволока подается с помощью электродвигателя трехфазного тока мощностью 100 Вт, который через редуктор вращает ведущий ролик механизма подачи. Между ведущим и прижимным роликами протаскивается электродная проволока. Переключая шестерни коробки скоростей, можно изменять скорость пода-  Рис. 60 чи электродной проволоки в пределах 78 ... 600 м/ч. Шланговый провод (рис. 60) длиной 3,5 м и диаметром 27 мм служит для подачи электродной проволоки / по центральному каналу в зону дуги. В шланг вмонтированы провод 4 для подвода сварочного тока и провода 3 управления пуском и выключением электродвигателя механизма подачи, включением и выключением сварочного тока (2 — стальная спираль, б — изоляция). Держатель (рис. 61) представляет собой трубчатый мундштук с ручкой и специальной воронкой для флюса. Воронка вмещает 1,5 кг флюса и снабжена пластинчатой заслонкой. Шкаф управления содержит контрольные приборы (амперметр и вольтметр) и устройства для включения и выключения системы управления. Электродвигатель для подачи электродной проволоки и ток сварочной цепи у полуавтомата ПШ-54 включаются при замыкании сварочной проволоки на изделие; процесс сварки прекращается при удалении держателя от поверхности свариваемого изделия, т. е. обрывом сварочной дуги. В полуавтоматах ПШ-5 электродвигатель механизма подачи электродной проволоки и ток сварочной цепи включаются и выключаются с помощью пусковой кнопки на рукоятке. Шланговый полуавтомат ПДШ-500 имеет по сравнению с полуавтоматами типа ПШ две существенные особенности. Полуавтомат работает по принципу зависимости скорости подачи электродной проволоки от напряжения дуги, и поэтому электрическая схема саморегулирования режима сварки сходна со схемой авто-, матической головки АДС-1000. Второй особенностью является принудительная подача флюса сжатым воздухом по шлангу через держатель в зону сварки. Подающий механизм, смонтированный на подвижной тележке, работает от электродвигателя постоянного тока через понижающий редуктор. Ведущий и прижимной ролики подают электродную проволоку из кассеты по шлангу в зону сварки. Скорость подачи электродной проволоки устанавливают реостатом, включенным в цепь обмотки электродвигателя. На тележке укреплен бункер с устройством для пневматической подачи флюса в зону сварки. Воздух используется от заводской воздушной сети или от компрессора. На панели тележки установлены измерительные приборы и устройства управления. Шланговые автоматы отличаются от полуавтоматов тем, что вместо держателя для ручного перемещения сварочной дуги применяется самоходная сварочная головка легкого типа с электродвигателем и устройством для перемещения ее по свариваемому изделию вдоль шва. Шланговый автомат АДШ-500 конструкции завода «Электрик» имеет два типа самоходных головок: ГСА-1-2 и ГСА-2-2. Головка ГСА-1-2 предназначена для приварки к горизонтальной плоскости различных полос, ребер или других профильных элементов высотой 50... 160 мм. Головку ГСА-2-2 применяют для тех же работ, но при высоте привариваемых элементов более 160 мм. Головка прижимается к свариваемому изделию электромагнитами, полюсами которых служат катки тележки. Сварочный ток устанавливается в пределах 150... 600 А. Для включения и выключения сварочного тока автомат оборудован дистанционным кнопочным устройством. Автомат позволяет производить сварку со скоростью 10... 65 м/ч. Флюс подается в зону сварки сжатым воздухом. Тележка с механизмом подачи и бункером для флюса перемещается вслед за самоходной головкой благодаря натяжению гибкого шланга, по которому подается сварочная проволока. Шланг диаметром 36 мм имеет длину 2,5 ... 3,5 м. Контрольные приборы —  Рис. 61 амперметр и вольтметр, а также маховичок потенциометра для плавного регулирования скорости сварки — смонтированы на корпусе механизма подачи электродной проволоки. Масса самоходной головки составляет 10... 12 кг. Для повышения производительности сварки при малых диаметрах электродной проволоки Институтом электросварки им. Е. О. Патона разработан способ шланговой многоэлектродной сварки. Такой способ предусматривает подачу в зону дуги с одинаковой скоростью одновременно трех электродных проволок диаметром 1,6... 2,0 мм. Это позволяет применять сварочные токи до 800 ... 1000 А и тем. самым значительно повысить производительность сварки. Важным преимуществом этого способа является также возможность легирования металла свариваемого шва. Для этой цели применяется легированная сварочная проволока. Установки и приспособления для сварки, служащие для механизации вспомогательных работ, могут быть разбиты на две основные группы: универсальные и специализированные. Универсальные установки и приспособления применяют при разнообраз-  Рис. 62 ных сварочных работах. К ним относятся устройства и приспособления общего назначения: стенды и кантователи различной конструкции, струбцины, винтовые стяжки, правильные скобы, хомуты, домкраты и др. Специализированные установки и. приспособления разрабатывают и применяют.при серийном и массовом производстве. Они представляют собой стенды и установки с неподвижными и подвижными фиксаторами, имеющими зажимные устройства с механическим, пневматическим, гидравлическим или электрическим приводами. Такие устройства позволяют быстро и с достаточной точностью фиксировать взаимное расположение элементов свариваемой конструкции, значительно сокращая объем разметочных и проверочных работ. Все устройства и приспособления разрабатывают по мере необходимости заводы-изготовители строительно-монтажных конструкций. Некото- рые приспособления показаны на рис. 62: установка для сварки прямолинейных швов в нижнем положении при изготовлении сварных балок, колонн и других изделий с несамоходной сварочной головкой (рис. 62, а), с самоходной сварочной головкой (рис. 62, б). Самоходная сварочная головка установлена на тележке, которая, перемещаясь по рельсовому пути (привод — от отдельного электродвигателя), обеспечивает движение дуги вдоль свариваемого шва. Сварочный ток от источника питания подводится по проводам, которые подвешены на передвижных подвесках. Скорость перемещения тележки устанавливается переключением шестерен редуктора в пределах 15 ... 65 м/ч. Установка допускает сварку балок и колонн длиной не более 10 м и высотой не более 800 ... 1000 мм; 0 ... 20 21 22 23 24 25 26 ... 55

|