Раздел: Документация

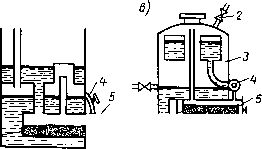

0 ... 27 28 29 30 31 32 33 ... 55 разователи ПСО-500 и выпрямители ВКС-500. Для обеспечения повышенного напряжения холостого хода используют последовательное включение 2...3 преобразователей на одну дугу. Применяют также специальные источники питания плазменной дуги ИПГ-500-1 и выпрямители ВДГ-502. Толщина разрезаемого металла в значительной степени зависит от напряжения. Например, при рабочем напряжении 75 В максимальная толщина резки алюминия достигает 25 мм, а при напряжении 250 В — 300 мм. Ток составляет 150...800 А. Для ручной плазменно-дуговой резки используют плазморез РДМ-2-66-А, работающий на смеси аргона, водорода и азота и позволяющий резать металлы толщиной до 80 мм при максимальном токе до 450 А. ВНИИавтогенмаш разработал универсальную аппаратуру «Плазморез», состоящую из двух комплектов: КДП-1 и КДП-2. Комплект КДП-1 с резаком РДП-1 предназначен для резки алюминия толщиной до 80 мм, нержавеющей стали — до 60 мм и меди — до 40 мм. В качестве газа используются аргон, азот и водород. Комплект КДП-2 допускает резку алюминия толщиной до 50 мм, стали — до 40 мм и меди — до 20 мм. Резак этого комплекта РДП-2 имеет воздушное охлаждение и поэтому может быть использован при любых температурах окружающей среды. Источником питания дуги для всех комплектов служат 2...3 последовательно соединенных однопостовых источника питания постоянного тока. Большое применение получили установки, в которых плазмообразую-щим газом служит воздух. К ним относится установка УПР-201, предназначенная для ручной плазменной резки металлов толщиной до 40 мм при температуре окружающей среды от +40 до —40°С. Установка состоит из источника питания, аппаратуры управления процессом резки и плазмотрона. Максимальный рабочий ток — 250 А. Давление воздуха — 0,5...0,8 МПа. Расход воздуха — 70... 100 м3/ч. Для машинной резки применяют установки АПР-402, УВПР «Киев», ОПР-6 и др. Установка АПР-402 может производить резку черных и цветных металлов и их сплавов толщиной до 160 мм. Она предназначена для комплектования стационарных машин термической резки и обеспечивает раскрой листового материала, резку труб и круглого проката. Рабочий ток устанавливается в пределах 100...450 А. Напряжение холостого хода — 300 В, рабочее напряжение на дуге —250 В. Плазмообразую-щий газ — воздух. Максимальное давление воздуха — 0,4 МПа. Замена дорогостоящих газовых смесей обычным воздухом экономически выгодна, значительно упрощает конструкцию установки и повышает производительность труда в 3...5 раз. Для газоэлектрической сварки и плазменной резки легированных сталей, цветных металлов и их сплавов в строительно-монтажных условиях используют монтажный передвижной пост КПМ-1, смонтированный на одноосном автоприцепе ГАПЗ-755А. Оборудование состоит из сварочного выпрямителя ВКС-500-1, компрессора, двух балластных реостатов РБ-300-1, горелки ГДС-150, резака РДП-2, баллонов с аргоном и азотом. Вентиляция на режиме резки — принудительная. Все оборудование поста защищено от атмосферных осадков металлическим кожухом. Пост выполняет сварку металла толщиной до 2,5 мм и резку меди (толщиной до 20 мм), стали (до 40 мм) и алюминия (до 50 мм). Масса передвижного поста — 1500 кг. РАЗДЕЛ II ГАЗОВАЯ СВАРКА И КИСЛОРОДНАЯ РЕЗКА ГЛАВА 10 ГАЗОВАЯ СВАРКА § 30. Оборудование газосварочных постов Газовой сваркой называется сварка плавлением, при которой нагрев кромок соединяемых частей и присадочного материала производится теплотой сгорания горючих газов в кислороде. Газовая сварка классифицируется по виду применяемого горючего газа (ацетилено-кислородная, водородно-кислородная, керосино-кислородная, бензино-кислородная, пропан-бутано-кислородная и др.). Большое применение получила газовая сварка аце-тилено-кислОродная и пропан-бутано-кислородная. Для производства работ по газовой сварке сварочные посты должны иметь следующее оборудование и инвентарь: ацетиленовый генератор или баллон с горючим газом; кислородный баллон; редукторы (кислородный и для горючего газа); сварочную горелку с набором сменных наконечников; шланги для подачи горючего газа и кислорода в горелку; сварочный стол; приспособления, необходимые для сборки изделий под сварку; комплект инструментов; очки с защитными стеклами; спецодежду для сварщика. Ацетиленовый генератор предназначен для получения ацетилена при взаимодействии карбида кальция с водой. Ацетиленовые генераторы (ГОСТ 5190—78) различаются по следующим признакам: по давлению получаемого ацетилена — генераторы низкого давления — до 0,02 МПа и среднего — свыше 0,02 до 0,15 МПа; по способу установки — передвижные и стационарные; по производительности: передвижные— 1,25 м3/ч и 3,0 м3/ч, стационарные — 5, 10, 20, 40, 80, 160, 320 и 640 м3/ч. На заводах и строительных площадках чаще применяют генераторы производительностью 1,25 м3/ч; по способу взаимодействия карбида кальция с водой установлено три типа: KB, ВК и К («карбид в воду», «вода на карбид» и контактный). На рис. 80 представлены принципиальные схемы генераторов этих типов (/ — карбид кальция, 2 — отбор газа, 3 — газосборник, 4 — подача воды, 5 — реторта). В генераторе типа KB (рис. 80, а) предусматривается периодическая (порциями) подача в воду карбида кальция. При этом достигается наибольший выход ацетилена (до 95%). В генераторе типа ВК (рис. 80, б) осуществляется периодическая подача порций воды в загрузочное устройство, куда заранее насыпается карбид кальция. В генераторе типа К (рис. 80, в) предусматривается периодическое соприкосновение и вза: имодействие карбида кальция с водой. Применяют два варианта: «вытеснение воды» (для разобщения воды и карбида кальция) и «погружение карбида» (для получения контакта воды с карбидом кальция). Получение ацетилена по контактному принципу осуществляется автоматически и широко используется в передвижных генераторах, но по сравнению с генераторами других типов генератор типа К дает наименьший выход ацетилена. На рис. 81 представлены принципиальная схема (а) и внешний вид feu  7  Рис. 80 (б) однопостового передвижного морозоустойчивого ацетиленового генератора низкого давления АНВ-1,25. Генератор работает по принципу «вода на карбид» в сочетании с процессом «вытеснения воды». Производительность генератора составляет 1,25 м3/ч, максимальное давление равно 0,01 МПа. Корпус генератора 7 разделен горизонтальной перегородкой 8 на две части: водосборник 6 и газосборник 9. В нижнюю часть газосборника вварена реторта 14, в которую вставляют загрузочную корзину 13 с карбидом. Реторту плотно закрывают крышкой 12 на резиновой прокладке. Через верхнюю открытую часть корпуса генератор заполняют водой до отметки уровня. При открывании крана 10 вода из корпуса поступает в реторту и взаимодействует с карбидом. Выделяющийся ацетилен по трубке // собирается под перегородкой в газосборнике и затем через осушитель 5 и предохранительный (водяной) затвор 3 по шлангу 2 поступает в сварочную горелку или резак. При установившемся режиме давление ацетилена сохраняется почти постоянным. При уменьшении расхода газа давление в газосборнике повышается и часть воды вытесняется из реторты в конусообразный сосуд — вытеснитель 4. Уровень воды в корпусе опускается ниже уровня крана 10, поступление воды в реторту прекращается, газовыделение замедляется. По мере расходования ацетилена давление понижается, уровень воды в корпусе повышается до крана 10 и вода снова поступает в реторту. Таким образом автоматически регулируется процесс взаимодействия карбида с водой и выделение ацетилена в зависимости от его расхода. В зимних условиях при температуре до —25° С генератор работает нормально не замерзая, так как его водоподающая система расположена внутри корпуса, где вода нагревается теплотой реакции взаимодействия воды с карбидом кальция. Водяной затвор устанавливают также внутри корпуса в циркуляционной трубе /. Летом водяной затвор монтируют на корпусе генератора снаружи. Нижнюю половину осушителя на зиму заправляют как обычно коксом, а верхнюю — карбидом. Генераторы АНВ-1,25-68 и АНВ-1,25-73 отличаются конструкцией загрузочной корзины и расположением крана подачи воды в реторту.  Рис. 81 0 ... 27 28 29 30 31 32 33 ... 55 |