Раздел: Документация

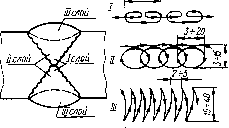

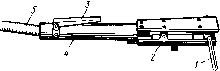

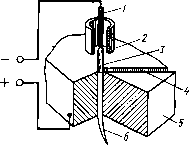

0 ... 26 27 28 29 30 31 32 ... 55  Рис. 77 размеров разделки свариваемого шва, т. е. от количества наплавляемого металла. Напряжение устанавливается таким, чтобы получить устойчивый процесс сварки при возможно короткой дуге (1,5...4,0 мм). При большей длине дуги процесс сварки неустойчивый, увеличивается разбрызгивание металла, возрастает возможность окисления и азотирования наплавляемого металла. Скорость подачи электродной проволоки зависит от сварочного тока и напряжения. Практически бна устанавливается так, чтобы процесс протекал устойчиво при вполне удовлетворительном формировании шва и незначительном разбрызгивании металла. Расход углекислого газа устанавливается таким, чтобы обеспечить полную защиту металла шва от воздействия атмосферного воздуха. Расход газа при сварке тонкостенных изделий приведен выше. При сварке толстых изделий сварочными токами 500... 1000 А расход газа достигает 15...20 л/мин. Расстояние от торца мундштука горелки до сварного соединения при сварочных токах до 150 А должно быть 7...15 мм, а при токах до 500 А— 15...25 мм. Полуавтоматическую сварку можно вести углом вперед, перемещая горелку справа налево, и углом назад, перемещая горелку слева направо. При сварке углом вперед глубина проплавления меньше, наплавляемый валик получается широкий. Такой метод применяют при сварке тонкостенных изделий и при сварке сталей, склонных к образованию закалочных структур. При сварке углом назад глубина проплавления больше, а ширина валика несколько уменьшается. Угол наклона горелки относительно вертикальной оси — 5—15°. Перед началом сварки необходимо отрегулировать расход углекислого газа и только спустя 30...40 с возбудить дугу и приступить к сварке. Это необходимо, чтобы газ вытеснил воздух из шлангов и каналов сварочной горелки. Вылет электродной проволоки устанавливается в пределах 8... 15 мм при диаметре проволоки 0,5... 1,2 мм и 15...35 мм — при диаметре проволоки 1,2...3 мм. В процессе сварки электроду сообщается такое движение, чтобы получилось хорошее заполнение металлом разделки свариваемых кромок и удовлетворительное формирование наплавляемого валика. Эти движения аналогичны движениям электрода при ручной дуговой сварке качественными электродами. На рис. 77 показаны движения электрода во время сварки в углекислом газе при выполнении многослойного шва. Рекомендуется для снижения опасности образования трещин первый слой сваривать при малом сварочном токе. Заканчивать шов следует заполнением кратера металлом. Затем прекращается подача электродной проволоки и выключается ток. Подача газа на заваренный кратер продолжается до полного затвердевания металла. При сварке в углекислом газе следует помнить об отравляющем действии оксида углерода СО, выделяющегося при сварке. Поэтому при сварке в резервуарах и закрытых помещениях необходимо иметь хорошую вентиляцию. ГЛАВА 9 ДУГОВАЯ РЕЗКА § 28. Способы резки плавящимся электродом Дуговая резка является одним из видов разделительной резки. Она основана на выплавлении металла из зоны резания теплотой электрической дуги, возбуждаемой между электродом и разрезаемым металлом. Этот способ широко применяется при строительно-монтажных работах для грубой разделки металла. Резку производят стальными электродами с качественным покрытием, но более тугоплавким, чем для сварки. Такое покрытие обеспечивает при резке образование небольшого козырька, закрывающего зону дуги. Козырек предохраняет электрод от короткого замыкания на разрезаемый металл, а также способствует более сосредоточенному нагреву металла и позволяет производительнее вести резку. В качестве покрытия применяют смесь, содержащую 70% марганцевой руды и 30% жидкого стекла. Толщина покрытия составляет 1...1.5 мм. Успешно используются также электроды с покрытием ЦМ-7 и ЦМ-7с. Электроды диаметром 4...6 мм являются наиболее рекомендуемыми. Ток при резке выбирают в пределах 50...60 А на 1 мм диаметра электрода. Источником питания дуги могут служить сварочные генераторы или сварочные трансформаторы. Дуговую резку применяют для разрезания металлов толщиной не более 30 мм; производительность низкая — при толщине разрезаемого металла 15 мм скорость резки не превышает 120...150 мм/мин. Расход электрода составляет 1,0...1,5 кг на 1 м разрезаемого металла. Кислородно-дуговая резка отличается от дуговой тем, что на нагретый до плавления участок поверхности металла подают струю чистого кислорода. Кислород прожигает металл участка резания и выдувает образовавшиеся оксиды и расплавленный металл из полости реза. При сгорании металла выделяется до- полнительная теплота, которая ускоряет процесс плавки и резки металла. Такой способ применяют для выполнения коротких разрезов в различных строительных конструкциях. ВНИИавтогенмаш разработал способ ручной кислородно-дуговой резки резаком типа РГД. При этом способе резчик в правой руке держит электрододержатель, а в левой — резак. Возбудив дугу и нагрев металл до плавления, резчик нажимает на рукоятку кислородного клапана и направляет струю кислорода на разогретый металл, затем дугу и резак перемещает вдоль линии реза. Электродами служат стальные стержни диаметром 4...5 мм с покрытием ЦМ-7, ОММ-5, ОЗС-3 и др. Ток в зависимости от диаметра электрода составляет 160...250 А. Этим способом можно разрезать металл толщиной до 50 мм. Металл толщиной 10...20 мм режут электродом диаметром 4 мм со скоростью 450...550 мм/мин. Расход кислорода составляет 100...160 л/мин. Углеродистые и низколегированные стали толщиной 50 мм режут электродом диаметром 5 мм со скоростью 200 мм/мин при расходе кислорода до 400 л/мин. Важным преимуществом кислородно-дуговой резки является возможность сочетания резки со сварочнцми работами при монтаже различных строительных конструкций. § 29. Способы резки неплавящимся электродом Применяются следующие виды дуговой резки неплавящимся электродом: разделительная резка неплавящимся электродом, воздушно-дуговая резка и плазменно-дуговая резка. Разделительная резка производится неплавящимся электродом: угольным, графитовым или вольфрамовым. Угольные и графитовые электроды диаметром 12...25 мм позволяют разрезать металл толщиной до 100 мм.  Рис. 78 Резку производят постоянным током прямой полярности. Ток в зависимости от диаметра электрода составляет 40... 1000 А. Угольные электроды в процессе резки науглероживают кромки разреза и этим затрудняют последующую механическую обработку. Графитовые электроды дают более чистый разрез, дольше сохраняются и допускают большие плотности тока. Воздушно-дуговая резка используется как для разделительной, так и для поверхностной резки. При этом способе между неплавящимся- электродом и разрезаемым металлом возбуждают дугу. Теплотой дуги расплавляют металл участка резания, а струей сжатого воздуха непрерывно удаляют его из полости реза. Для воздушно-дуговой резки низкоуглеродистой и нержавеющей стали толщиной до 20 мм ВНИИавтоген-маш сконструировал универсальный резак РВД-4А-66 (рис. 78: 1 — электрод, 2 — головка, 3 — нажимной рычаг, 4 — корпус, 5— кабель-шланг). Он имеет сменные угольные электроды диаметром 6... 12 мм. Ток достигает 400 А, а при кратковременном форсированном режиме — 500 А. Давление воздуха составляет 0,4...0,6 МПа. Расход воздуха при давлении 0,5 МПа не превышает 20 м3/ч. Масса резака — 1 кг. Процесс резки протекает  Рис. 79 устойчиво при питании резака постоянным током обратной полярности. При постоянном токе прямой полярности и при переменном токе процесс идет неустойчиво, производительность низкая при плохом качестве поверхности реза. Производительность резки зависит от тока. При токе 2.00 А за 1 ч работы можно удалить до 7 кг низкоуглеродистой стали, при токе 300 А — до 10 кг, а при 500 А — около 20 кг. Кроме того, с повышением тока снижается удельный расход электроэнергии с 3 кВт-ч/кг при токе 300 А до 2 кВт-ч/кг при 500 А. Плазменно-дуговая резка является прогрессивным высокопроизводительным способом резки металлов. Она осуществляется глубоким проплавле-нием металла сжатой дугой в зоне резания и удалением частиц расплавленного металла газовым потоком. На рис. 79 представлена схема процесса. Дуга возбуждается и горит между вольфрамовым электродом / и разрезаемым металлом 5. Ток постоянный прямой полярности. Электрод находится внутри охлаждаемого медного мундштука 2. В канал мундштука под давлением подается плазмообра-зующий газ, струя которого сжимает столб дуги 3. Под действием дуги газ разогревается до высокой температуры, более 10 000°С, образуя плазму. Струя плазмы 6, имея высокую температуру и большую скорость истечения, проплавляет металл по линии реза 4 и выдувает расплавленный металл из полости реза. Плазменно-дуговую резку можно применять для резки легированных и углеродистых сталей, чугуна, цветных металлов и их сплавов. Наиболее рационально и экономично применение ее при резке высоколегированных сталей, цветных металлов и их сплавов. Электроды изготовляют из ланта-нированного вольфрама ВЛ-15 или торированного вольфрама ВТ-15. Плазмообразующими газами служат чистый аргон высшего сорта, технический азот 1-го сорта, смесь аргона с техническим водородом, воздух. Источниками питания дуги являются однопостовые сварочные преоб- 0 ... 26 27 28 29 30 31 32 ... 55 |