Раздел: Документация

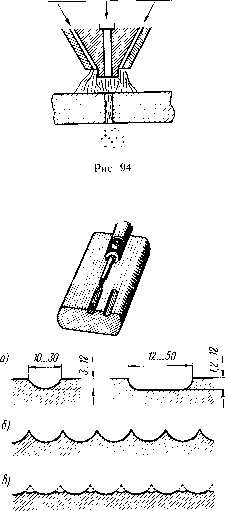

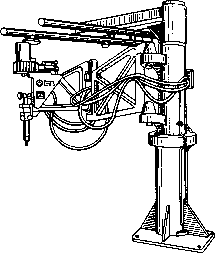

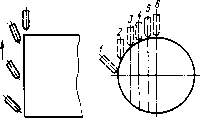

0 ... 32 33 34 35 36 37 38 ... 55 ■ Сг»г "Ог I О2 hи 0г  Рис. 95 рода, а образующиеся оксиды выдуваются этой струей из места разреза. Поверхностную резку (рис. 95, а, б, в) применяют для снятия поверхностного слоя металла, разделки канавок, удаления поверхностных дефектов и других работ. Применяют два вида поверхностной резки — строжку и обточку. При строжке резак совершает возвратно-поступательное движение как строгальный резец. При обточке резак работает как токарный резец. § 37. Оборудование для кислородной резки Резаки для кислородной резки служат для правильного смешения горючих газов или паров жидкости с кислородом, образования подогревающего пламени и подачи в зону резки струи чистого кислорода. Резаки классифицируют по назначению (универсальные и специальные), по принципу смешения газов (инжекторные и безынжекторные), по виду резки (для разделительной и поверхностной резки), по применению (для ручной и машинной резки). Наибольшее применение получили универсальные инжекторные ручные резаки для разделительной резки (рис. 96). Они отличаются от сварочных горелок наличием отдельной трубки для подачи кислорода и особым устройством головки, состоящим из двух сменных мундштуков (наружного — для подогревающего пламени и внутреннего — для струи чистого кислорода). Ацетилен подается по шлангу к ниппелю /, а кислород — к ниппелю 2. От ниппеля 2 кислород идет по двум направлениям. Одна часть кислорода, как в обычных сварочных горелках, поступает в инжектор и затем в смесительную камеру. Здесь образуется горючая смесь кислорода с ацетиленом, засасываемым через ниппель /. Горючая смесь проходит по трубке, выходит через кольцевой зазор между внутренним и наружным мундштуком 5 и создает подогревательное пламя. Другая часть кислорода через трубки 3 и 4 поступает в центральное отверстие внутреннего мундштука 5 и образует струю режущего кислорода, сжигающую металл и выдувающую образующиеся оксиды из зоны реза. Большое применение получил ручной универсальный резак «Факел» (улучшенная конструкция резака «Пламя»). Он имеет пять внутренних и два наружных мундштука, позволяющих резать металл толщиной до 300 мм со скоростью (в зависимости от металла и его толщины) 80... 560 мм/мин. Для работы на газах—за-  Кислород -2 \\Горючая смесь Режущий кислород Рис. 96 менителях ацетилена используются резаки РЗР. Они отличаются большими размерами сечений инжекторов и мундштуков. Промышленность серийно выпускает вставные сменные резаки, предназначенные для присоединения к стволам универсальных сварочных горелок (например, резак РГС-70 к горелкам «Звезда» и ГС-3, резак РГМ-70 — к горелкам «Звездочка» и ГС-2). Это создает большие удобства в строительно-монтажных условиях при частых переходах от сварки к резке и наоборот. Для машинной резки применяют стационарные шарнирные машины АСШ-2 (рис. 97) и АСШ-70, отличающийся от АСШ-2 более совершенным приводом и наличием пантографа, позволяющего производить вырезку одновременно трех деталей. Толщина разрезаемого металла 5... 100 мм. Переносные машины представляют собой самоходные тележки, оснащенные резаком и перемещающиеся по разрезаемому металлу. Приводом служит электродвигатель, пружинный механизм или газовая турбина. Например, машина «Радуга» предназначена для резки стальных листов толщиной 5... 160 мм со скоростью 90...1600 мм/мин. Масса машины 16 кг. Переносные машины «Спутник-3» предназначены для резки стальных труб диаметром 194...1620 мм при толщине стенки 5...75 мм со скоростью 100...900 мм/мин. Масса машины — 18 кг. § 38. Технология кислородной резки Поверхность разрезаемого металла должна быть хорошо очищена от грязи, краски, окалины и ржавчины. Для удаления окалины, краски и масла следует медленно провести пламенем горелки или резака по поверхности металла вдоль намеченной линии разреза. При этом краска и масло выгорают, а окалина отстает от металла. Затем поверхность металла окончательно зачищают металлической щеткой. Процесс резки начинают с нагревания металла. Подогревающее пламя резака направляют на край разрезаемого металла и нагревают до температуры воспламенения его в кислороде (практически почти до температуры плавления). Затем пускают струю режущего кислорода и перемещают резак вдоль линии разреза. Кислород сжигает верхние нагретые слои металла. Теплота, выделяющаяся при сгорании, нагревает ниже-   Рис. 98 лежащие слои металла до температуры воспламенения и поддерживает непрерывность процесса резки. При резке листового материала толщиной 20...30 мм мундштук резака устанавливают вначале под углом 0...5° к поверхности, а затем — под углом 20...30° в сторону, обратную движению резака. Это ускоряет процесс разогрева металла и повышает производительность. Резку металла большой толщины выполняют следующим образом. Мундштук резака вначале устанавливают перпендикулярно поверхности разрезаемого металла, так чтобы струя подогревающего пламени, а затем и режущего кислорода располагалась вдоль вертикальной грани разрезаемого металла. После прогрева металла до температуры воспламенения пускают струю режущего кислорода. Перемещение резака вдоль линии резания начинают после того, как в начале этой линии металл будет прорезан на всю его толщину. Чтобы не допустить отставания резки в нижних слоях металла, в конце процесса следует постепенно замедлить скорость перемещения резака и увеличить его наклон до 10... 15° в сторону, обратную движению. Рекомендуется начинать процесс резки с нижней кромки, как показано на рис. 98. Предварительный подогрев до 300...400°С позволяет производить резку с повышенной скоростью. Скорость перемещения резака должна соответствовать скорости горения металла. Если скорость перемещения резака установлена правильно, то поток искр и шлака вылетает из разреза прямо вниз, а кромки получаются чистыми, без натеков и подплавлений. При большой скорости перемещения резака поток искр отстает от него, металл в нижней кромке не успевает сгорать и поэтому сквозное прорезание прекращается. При малой скорости сноп искр опережает резак, кромки разреза оплавляются и покрываются натеками. Давление режущего кислорода устанавливают в зависимости от толщины разрезаемого металла и чистоты кислорода. Чем выше чистота кислорода, тем меньше давление и расход кислорода. Зависимость давления кислорода от толщины металла при ручной резке следующая: Толщина металла, мм ... . 5...20 20...40 40...60 60...100 100...200 Давление кислорода, МПа . . 0,3...0,4 0,4...0,5 0,5...0,6 0,7...0,9 1,0...1,1 Ширина и чистота разреза зависят от способа резки и толщины разрезаемого металла. Машинная резка дает более чистые кромки и меньшую ширину разреза, чем ручная резка. Чем больше толщина металла, тем больше ширина разреза. Это видно из следующих данных: Толщина металла, мм........ 5...5050...100100...200200...300 Ширина разреза, мм при ручной резке....... 3...5 5...66...8 8...10 при машинной резке......2,5...4,04,0...5,05,0...6,56,5...8,0 ГОСТ 14792—80 «Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза» предусматривает предельные отклонения номинальных размеров деталей (заготовок) в зависимости от способа резки, размеров деталей (заготовок) и толщины металла; установлено три класса точности: 0 ... 32 33 34 35 36 37 38 ... 55 |