Раздел: Документация

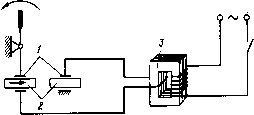

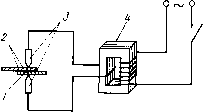

0 ... 34 35 36 37 38 39 40 ... 55 ходимое давление для сжатия свариваемых деталей. Совмещенные графики изменения сварочного тока и силы сжатия во времени называют циклограммой. Цикл сварки имеет четыре периода: сжатие, сварку, проковку и паузу. Для управления циклом работы машины применяют устройство, называемое регулятором времени. В практике применяют четырехпозиционный регулятор времени РВЭ-7 завода «Электрик», имеющий четыре последовательные выдержки времени для каждого периода цикла сварки. Регулятор имеет металлический корпус с выведенными наружу регулировочными ручками, с помощью которых длительность периодов цикла плавно регулируется: период сварки от 0,03 до 6,75 с, остальные — от 0,03 до 1,35 с. Включение и выключение машин контактной сварки производится от первичной обмотки сварочного трансформатора. В процессе сварки необходимо включать и выключать большой ток десятки раз в секунду. Для этой цели машины небольшой мощности и неавтоматического действия имеют механические или электромагнитные контакторы. При больших мощностях такие контакторы имеют большие габариты и низкую производительность и не обеспечивают точного дозирования и стабильности подачи энергии, поэтому на машинах средней и большой мощности устанавливают игнитронные или тиристор-ные прерыватели. Контактная сварка — высокопроизводительный процесс, легко поддающийся механизации и автоматизации, что способствует ее широкому  применению в строительстве и промышленности, например для сварки стыковых и крестообразных соединений арматуры в железобетонных конструкциях, для сварки элементов конструкций из листовой стали или алюминия, для соединения элементов стальных конструкций (типа балок, ферм, мачт), для сварки труб, а также для стыковых соединений медных и алюминиевых проводов при электромонтажных работах. Контактная сварка по форме сварного соединения подразделяется на стыковую, точечную, шовную и шовно-стыковую. § 40. Стыковая контактная сварка Стыковая контактная сварка — сварка, при которой соединение свариваемых, частей происходит по всей поверхности стыкуемых торцов. Принципиальная схема стыковой сварки представлена на рис. 99: 1 — электроды-зажимы, 2 — свариваемые детали, 3 — трансформатор. Сварка может быть выполнена двумя способами: сопротивлением и оплавлением (непрерывным и прерывистым) . При сварке сопротивлением чисто обработанные торцы двух деталей приводят в плотное соприкосновение и включают сварочный ток. После нагрева стыкуемых поверхностей до пластического состояния производят осадку (сжатие) и одновременно выключают ток. Таким способом можно сваривать детали круглого или прямоугольного сечения из низкоуглеродистых сталей с площадью сечения до 1000 мм2, из легированных сталей — до 20 мм . Хорошо свариваются сваркой сопротивлением цветные металлы и их сплавы; можно сваривать и разнородные металлы (сталь с медью, латунь с медью, различные сорта сталей). Сварка сопротивлением требует строгого контроля температуры нагрева и высокой чистоты свариваемых поверхностей — попадание оксидов между плоскостями контакта снижает качество сварки. Поэтому сварка сопро- тивлением не получила большого распространения. Сварка непрерывным оплавлением выполняется в такой последовательности. Детали, закрепленные в зажимах машины, плавным перемещением подвижного зажима приводят в соприкосновение при включенном сварочном токе. При этом происходит оплавление свариваемых торцов. Затем производят осадку на установленную величину и выключение тока. Такой способ применяют при сварке тонкостенных труб, листов, рельсов и др. Допускается сварка разнородных металлов. Достоинством сварки непрерывным оплавлением является высокая производительность, недостатком — значительные потери металла на угар и разбрызгивание. Сварка прерывистым оплавлением производится чередованием плотного и неплотного контакта свариваемых поверхностей деталей при включенном токе. Небольшие возвратнопоступа-тельные движения подвижного зажима периодически замыкают и размыкают сварочную цепь в месте контакта деталей до тех пор, пока торцы их не нагреются до температуры 800...900° С. Затем производят оплавление и осадку. Прерывистым оплавлением сваривают изделия из низкоуглеродистой стали в тех случаях, когда мощность машины недостаточна для производства сварки непрерывным оплавлением. Этот способ также связан с дополнительным расходом металла, поэтому для подогрева иногда включают ток при замкнутой сварочной цепи, как при сварке сопротивлением, а затем разводят детали и переходят к оплавлению и осадке. При сварке сопротивлением важное значение имеет плотность прилегания свариваемых поверхностей. Недостатки подгонки (перекос, зазор) приводят к неравномерному прогреву деталей, образованию оксидов и тем самым к снижению качества сварного соединения. Допускаемые отклонения размеров стыкуемых поверхностей: круглых — не более 2%, прямоугольных— не более 1,5%. Важное значение имеет длина выступающего из зажима машины конца свариваемой детали (так называемая установочная длина). При малой длине деталь прогревается недостаточно, так как основная доля теплоты уходит через зажим машины. При большой установочной длине деталь разогревается на большей длине и осадка, а отсюда и сварка получаются некачественными. При сварке сплошных сечений установочная длина должна составлять 0,4...0,7 диаметра заготовки (или стороны квадрата). При сварке листов установочная длина зависит от толщины листа и протяженности стыка. Например, для листа толщиной 2...8 мм при длине стыка до 200 мм установочная длина составляет 10...12 мм, при длине стыка 400...800 мм— 13...16 мм, при длине стыка 800...1000 мм — 14...17 мм. Припуск на сварку сопротивлением берется небольшой, так как он расходуется только на осадку, например, для деталей диаметром (или со стороной квадрата) до 50 мм и до 100 мм припуск на осадку составляет соответственно 0,3...0,5 и 0,15...0,2 диаметра (стороны квадрата). Давление осадки при сварке низкоуглеродистых сталей определяют по удельному давлению и площади контакта. Удельное давление осадки автоматических машин составляет 40... 60 МПа, неавтоматических — 30... 40 МПа. Электрические параметры сварки определяют в зависимости от материала свариваемых деталей и площади стыкуемых поверхностей. Напряжение холостого хода составляет 1,5...3 В. При этом большие значения принимают для больших площадей сечений (500...1000 мм2). Плотность тока для сварки низкоуглеродистых сталей принимается в пределах 20... 60 А/мм , для цветных металлов и сплавов — 60...150 А/мм2. Удельная мощность при сварке сталей сплошного сечения составляет 0,12...0,15 кВ-А/мм2, при сварке меди — 0,5... 1,6 кВ-А/мм2, алюминия — 0,2...0,6 кВ-А/мм2. При сварке оплавлением свариваемые торцы не обрабатывают так тщательно, как при сварке сопротивлением, так как часть металла зоны сварки оплавляется. Допускаются большие отклонения размеров сечений: круглых — до 15%, квадратных и прямоугольных — до 12%. Припуск при сварке оплавлением расходуется на оплавление и осадку. Для углеродистых и низколегированных сталей значение припуска принимают в зависимости от площади сечения свариваемого металла. При сечениях до 200 мм2 припуск составляет ~ 60%, а при сечениях более 200 мм2 ~50% от диаметра (или стороны квадрата). При определении припуска необходимо учитывать также зазор между свариваемыми поверхностями. Зазор при сечениях 100...1000 мм2 составляет 1,5...4 мм, а свыше 1000 мм2 — до 8 мм. При сварке оплавлением плотность тока, расход электроэнергии и необходимая мощность меньше, чем при сварке сопротивлением. Для сечений 100...200 мм2 плотность сварочного тока составляет 10... 25 А/мм2. Удельная мощность при сварке углеродистой стали составляет 0,04.-0,07 кВ-А/мм2. Стыковая сварка широко применяется для соединения арматурных стержней железобетонных изделий, при этом полностью используются отходы, так как из коротких отрезков можно сваривать стержни любой необходимой длины. Для получения качественной сварки выбирают наилучший режим и производят контрольную проверку сваренных стыков на разрыв и угол загиба. Свариваемые торцы деталей подвергают  тщательной механической или химической очистке. Должны быть хорошо очищены также поверхности соприкосновения деталей с зажимами стыковой машины для получения хорошего электрического контакта. Для этого используют установки с вращающимися стальными щетками, ша-рошами или абразивными кругами. Торец должен иметь прямой срез. Это обеспечивает хорошую центровку, уменьшает затраты времени и металла на оплавление. § 41. Точечная контактная сварка Точечная контактная сварка — это сварка, при которой соединение элементов происходит на участках, ограниченных площадью торцов электродов, подводящих ток и передающих силу сжатия. Свариваемые листы 2 (рис. 100) или стержни накладывают друг на друга и зажимают металлическими электродами 3, к которым от трансформатора 4 подводится сварочный ток. Нагрев металла происходит при замыкании сварочной цепи. Наибольшее количество теплоты выделяется на участке наибольшего сопротивления цепи, т. е. в зоне соединения свариваемых листов (стержней). Здесь металл расплавляется. После выключения тока и осадки сварочная ванна кристаллизуется и образуется сварная точка /. Подготовка поверхностей к сварке заключается в тщательной механической (абразивными материалами, пескоструйным аппаратом, металлической щеткой) или химической (травлением) очистке их с обеих сторон от грязи, масла и оксидной пленки. Хорошая очистка и плотное прилегание поверхностей обеспечивают высокое качество сварной точки. Цикл сварки состоит из следующих периодов: сжатия свариваемых заготовок, действия сварочного тока и снятия силы сжатия. Применяют различные способы совмещения (рис. 101) периодов действия сварочного тока / и силы F сжатия. Способ (а) соответствует сварке при постоян- 0 ... 34 35 36 37 38 39 40 ... 55 |