Раздел: Документация

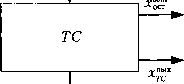

0 ... 42 43 44 45 46 47 48 ... 96 Общие исходные данные для проектирования. 1.Чертеж детали. 2.Годовая программа и общий выпуск (размер заказа и сроки). 3.Сведения об оборудовании, на котором предполагается изготавливать деталь. Этап 1. Выбор заготовки. Например, для изготовления заготовки корпусной детали могут быть применены следующие методы: литье в кокиль, литье под давлением, в оболочку, в песчаную форму, т.е. дано ММЗ = {МЗД i = 1, т - множество методов получения заготовки. Цель выбора С3 + См -> min, где С3 - затраты на получение заготовки, См - затраты на механическую обработку. Возникает противоречие: чем меньше С3, тем больше См, и наоборот. Решить задачу нельзя, так как на этом этапе См = f(C3 ) - неизвестна. На этапе 1 имеем множество вариантов. Этап 2. Выбор планов обработки поверхностей. Дано: MTIog.= {TIog.j }, / = 1, п - множество поверхностей детали, подлежащие механической обработке. Получить TIog.j -->(moJ < мо мо = = (MO>, Rj ), МО> = {мс-1}, k = 1, где мо] - метод обработки /-й поверхности; MOJ - множество методов обработки /-й поверхности; Rj - отношение порядка на множестве МО. Таким образом, план обработки поверхности есть пара (отношение) (MOj ,Rj). Этап 3. Выбор варианта базирования. При назначении планов обработки поверхностей детали каждой поверхности ставится в соответствие упорядоченное множество поверхностей, называемое технологическим комплексом. IJoe.j -->(noe.jQ< nOG.j\nOG.jn <...-< nOG.jpj k = 0, p; jo- принадлежит заготовке; jp- готовой детали; /0, /1, /2, технологический комплекс. Каждой поверхности (за исключением jo) в комплексе ставится в соответствие поверхность, называемая технологической базой: noG.ik -->noG.jr, j = 1,я; k =\j,pj\ I en; r ek{. На этом этапе также возможны варианты. Критерий выбора С3 + См -» min. Совокупность размеров от базы до обработанной поверхности + размеры заготовки + размеры готовой детали образуют размерную структуру технологического процесса. Размеры готовой детали заданы на чертеже. Размеры от базы до обрабатываемой поверхности называются технологическими размерами. Эти размеры колеблются в пределах Лах - A[n = и>т - погрешность технологического размера, соГ = f(V,S,Z). Здесь V, 5, Z -параметры режима обработки: скорость резания, подача, припуск. Поэтому возникает задача моделирования - нахождения зависимости f и задача управления, т.е. нахождение таких V и S для каждой обработки, чтобы С3 + См -> min. Для решения перечисленных задач требуются следующие математические модели. 1.Таблицы принятия решений - планы обработки. 2.Графы - размерные структуры. 3.Непрерывные статистические модели. 4.Оптимизационные линейные и нелинейные задачи. 5.Перебор - комбинаторика. Резюмируя изложенное, можно предложить некоторую последовательность (алгоритм) проектирования технологического процесса. 1.Генерация методов получения заготовки для заданной детали (эвристика). 2.Генерация вариантов базирования - комбинаторная задача на графах, сводящаяся к перечислению всех корневых деревьев, покрывающих заданное количество вершин. 3.Множество элементов декартова произведения множеств, полученных на первых двух этапах, позволяет построить множество размерных структур технологического процесса. Комментарий. Каждая размерная структура обладает параметрами (размерами): весом ребер графа. Невозможность варьирования целевой функции одновременно на структурах и параметрах требует вначале параметрической оптимизации каждой структуры, а затем перебор структур. Параметрическая оптимизация сводится к определению такого набора управляющих параметров (режимов работы технологического оборудования), чтобы доставить экстремум целевой функции, например минимизация всех видов затрат. Технологическая система (ТС) рассматривается как управляемый объект, обладающий входами и выходами, со следующей классификацией переменных (рис.2.9). "ГС  t Рис.2.9. Технологическая система хзаг ~~ переменные, характеризующие заготовку, поступающую на обработку; х™с - переменные, характеризующие технологическую систему перед обработкой; ХТет ~~ пеРемепные> характеризующие деталь после обработки; х™х - переменные (показатели) процесса обработки; У - управляющие переменные; 0 - целевая функция (критерий оптимальности). Задача моделирования состоит в формировании критерия оптимальности и в установлении связей между выходными переменными, входными и управляющими. Моделирование собственно технологической системы основано, как правило, иа статистических методах, в частности применяется планирование экспериментов в комбинации с аналитическими методами (термо-упруго-пластические задачи). Оптимизация либо статическая (временной фактор не играет большой роли), либо динамическая. В силу большой размерности, нелинейности, большого количества ограничений при статической оптимизации применяется, например, ЛП-поиск. Динамическая оптимизация - динамическое программирование или вариационное исчисление. 5. Перебор параметрически оптимизированных структур и нахождение оптимальной. Спроектированный до уровня размерной структуры и последовательности обработки отдельных поверхностей технологический процесс необходимо реализовать на соответствующем технологическом оборудовании. Предварительный выбор оборудования был сделан 0 ... 42 43 44 45 46 47 48 ... 96 |