Раздел: Документация

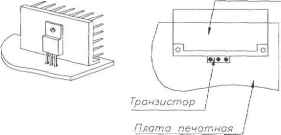

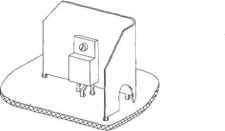

0 ... 47 48 49 50 51 52 53 ... 252 В последнее время импортные микросхемы свыводами поставляются с отформованными выводами, например, с формовкой типа L или J. В этом случае конструктору следует только правильно разработать посадочное место или воспользоваться рекомендациями разработчика корпуса микросхемы. Подробнее об установке данных микросхем будет рассказано в следующем разделе, посвященном поверхностному монтажу. Другая группа корпусов микросхем имеет выводы в виде штырей, размещенных на дне корпуса (обычно керамического). Примерами таких микросхем могут служить - процессоры, Pentium и аналогичные. Эти микросхемы могут запаиваться в печатные платы, при этом посадочное место на ПП повторяет расположение выводов в корпусе. Но, кроме этого, такие микросхемы допускают установку их через переходные платы (переходные или монтажные клодки), что позволяет без проблем производить их замену, в то время как эти же микросхемы, запаянные в ПП, при ремонте или настройке заменяются с большими трудностями. Обычно переходная плата распаивается на штатное посадочное место микросхемы. Таким образом, ПП без доработок и изменений позволяет использовать оба варианта установки данной микросхемы, но при конструировании таких плат следует учитывать, что переходные платы могут иметь размеры, несколько большие, чем монтажные размеры микросхемы. В последнее время появилась новая группа корпусов (типа BGA) с шариковыми выводами на нижней поверхности корпуса (на донышке). На печатной плате напротив каждого вывода должна быть выполнена индивидуальная контактная площадка, соединенная с переходным отверстием. Конструирование таких контактных площадок должно производиться по правилам, общим для всех элементов поверхностного монтажа. Многие фирмы поставляют одни и те же микросхемы в различных корпусах по выбору заказчика, который может (и должен) взвесить все положительные и отрицательные стороны каждого корпуса, в основном связанные с технологией монтажа. То есть, прежде чем решиться выбрать тот или иной корпус микросхемы, следует уточнить технологические возможности предприятия, на котором будет производиться сборка разрабатываемого устройства. В первую очередь это связано с технологией пайки (волна, пайка в печи, ручная и т.д.). При выборе типа корпуса микросхемы, кроме технологических ограничений, следует учитывать и условия эксплуатации устройства. В частности, не следует забывать о прогибе ПП, который возникает при короблении платы, а так же при различных механических нагрузках (вибрации, линейное ускорение, удары), которые так же приводят к прогибу печатной платы. Во всех случаях, независимо от причины прогиба, многовыводные микросхемы со штыревыми и шариковыми выводами могут выйти из строя. На рис. 4.37 показаны два варианта корпусов микросхем в условиях прогиба ПП. Корпус 401.14-3 и аналогичные с пленарными выводами Корпус и аналогичные со штыревыми выводами ХХХХХХХХХХХХХХХ XX X  Рис. 4.37 Для микросхем низкой и средней степени интеграции широко применяются пластмассовые корпуса типа DIP (Double Inline Packaging). Эти микросхемы монтируются в сквозные металлизированные отверстия. Разработка посадочных мест для таких микросхем обычно не вызывает трудностей. Необходимо только правильно назначить диаметр металлизированного отверстия. Микросхемы в корпусах типа DIP могут монтироваться на поверхность, о чем будет рассказано в разделе, посвященном поверхностному монтажу. Среди микросхем имеется достаточно многочисленная группа, выполненная в корпусах с односторонним (однорядным) расположением выводов (например, серия 224). В большинстве случаев эти микросхемы монтируются вертикально, и выполнение посадочного места не вызывает проблем, кроме случаев, когда соседние выводы могут иметь большую разность потенциала напряжения. В этом случае, для увеличения расстояния между выводами на печатной плате, их формуют в шахматном порядке. В тех случаях, когда отверстия под микросхему выполняются в один ряд, то следует позаботиться о способе монтажа, обеспечивающем необходимый зазор между микросхемой и ПП. Один из простых вариантов показан на рис. 4.38, в котором зиговка выводов может выполняться одновременно для всех выводов на простейшем приспособлении. Если подобная микросхема (или транзистор в аналогичном исполнении) должна крепиться к радиатору Рис. 4.38 охлаждения, то необходимость в зиговке отпадает. Незначительную часть составляют микросхемы (как правило, ранних разработок) в металло-стеклянных корпусах: круглых (типа ТО-5) или плоских (151.15-4 и др.), которые в современной аппаратуре используются редко, но при желании варианты их установок можно найти в ОСТ4.010.030-81.  Глава 4.печатных плат Радиаторы охлаждения Вопросы охлаждения тепловыделяющих элементов, проблема достаточно большая и сложная (в данной книге она не рассматривается), но с точки зрения проектирования печатных плат, эта задача сводится к физическому размещению радиатора и его креплению. При этом предполагается, что габаритные и присоединительные размеры радиатора заранее определены. В большинстве случаев радиатор устанавливается на печатную плату, хотя бывают исключения, когда радиатор не связан с печатной платой. Но в любом случае радиатор охлаждения конструктивно связан с компонентом, требующими теплоотвода и печатной платой. Конструкций радиаторов разработано очень много, различающихся размерами и эффективностью теплоотвода (пластинчатые, ребристые, игольчатые и др.). Если конструкция допускает, то из экономических соображений следует использовать простые и дешевые пластинчатые и листовые радиаторы. Последний может быть предельно простым, но главное, чтобы он имел Г-образную форму и три точки крепления (запайка или отгибка лепестков), см. рис. 4.39. При разработке устройства с радиатором, устанавливаемым на печатную плату, посадочное место должно включать не только компонент, но и радиатор с его точками крепления. Микросхема (или транзистор) установленная на радиатор жестко фиксируется, и поэтому, в данном случае, нет необходимости применять дополнительные меры по обеспечению зазора между корпусом микросхемы и печатной платой, этот зазор обеспечивается конструкцией радиатора (рис. 4.40). Радиатор  Рис. 4.40  0 ... 47 48 49 50 51 52 53 ... 252 |