Раздел: Документация

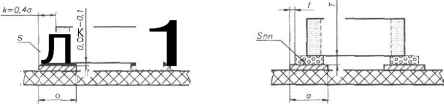

0 ... 53 54 55 56 57 58 59 ... 252  Рис. 4.58Рис. 4.59 Так как паяльная паста содержит связующее вещество, улетучивающееся в процессе пайки, то исходное количество паяльной пасты должно быть соответственно увеличено. Если принять, что связующее в паяльной пасте составляет около 30%, то соответственно должен быть увеличен расчетный размер (расчетное сечение) паяльной пасты: Snn = 0,063а + 0,11а2, где - площадь поперечного сечения дозы паяльной пасты. На рис. 4.59 показано поперечное сечение места пайки с нанесенной дозой паяльной пасты, откуда можно вывести формулу для расчета площади поперечного сечения дозы паяльной пасты: Snn = T(a-2f), где Т - толщина трафарета; f - величина уменьшения размера паяльной маски. . а(, -0,11а + 0,063 2 т Преобразовав формулу, можно рассчитать значение f: Используя приведенную формулу, и задав определенные исходные параметры можно рассчитать величину уменьшения размера паяльной маски, которую затем можно ввести в диалоговое окно Options Configure в окно Paste Mask Shrink. Но при этом следует учитывать, что расчетные значения носят весьма приблизительный характер, требующие проверки на реальных устройствах. Например, для значений а = 0,8 и Т = 0,2 мм расчетное значение f =0,095 мм. Другим технологически приемом нанесения паяльной пасты является подача определенных доз паяльной пасты в места пайки, для чего используется специальное оборудование, работающее по управляющей программе, которая содержит координаты точек нанесения пасты и величину дозы. Программа создается отдельно, используя в качестве исходных данных разработанный проект устройства. При этом точки нанесения паяльной пасты и ее количество, назначаются разработчиком управляющей программы. Доза (количество) паяльной пасты рассчитывается (например, по приведенным выше формулам) или определяется, зная результаты опытных паек на образцах. Глава 4. Копстуукторско-технологическиепарстетрь, печатных плат Приклейка элементов Технология монтажа элементов на поверхность требует предварительной их фиксации перед пайкой. Для элементов, монтируемых на поверхность, наиболее распространенным способом такого крепления является их приклейки. Для групповой пайки волной, все без исключения элементы должны быть жестко закреплены. Для варианта пайки в печи, некоторые элементы могут быть закреплены при помощи паяльной пасты, т.е., для этих элементов приклейка или другие способы временного крепления не требуются. Но это может быть применимо только для легких компонентов с массой не более 0,1 г и расположенных во время пайки на верхней стороне платы. Большинство резисторов и конденсаторов в чип-исполнении этому требованию удовлетворяют, но микросхемы и другие крупные и тяжелые компоненты требуют обязательного крепления. Для плат с двухсторонней установкой элементов, все компоненты, находящиеся во время пайки в печи на нижней стороне платы должны быть закреплены. Однако, при определенных условиях, легкие элементы, расположенные на нижней стороне могут не приклеиваться. Сила поверхностного натяжения расплавленного припоя не позволит элементам оторваться от поверхности и упасть. Но такой процесс требует тщательной подготовки и экспериментальной проверки. Заранее гарантировать успех в этом случае никто не может. Для случаев двухсторонней установки элементов возможно сочетание разных способов пайки. Первоначально на одном слое компоненты устанавливаются и припаиваются в печи, затем закрепляются при помощи клея элементы на второй стороне платы и припаиваются волной. Возможны и другие сочетания, когда первоначально используется один из групповых способов пайки, а завершается монтаж и пайка механизированным или ручным способом. Таким образом, можно построить технологический процесс без использования приклейки элементов или заметно сократив ее. Технология приклейки требует специального оборудования, которое должно по программе, разрабатываемой для каждой печатной платы, произвести нанесение в определенные местах точки (капли) клея. Программа P-CAD позволяет получить данные для такой управляющей программы. Делается это при разработке посадочного места средствами программы Pattern Editor, где на рисунке компонента должен быть установлен специальный знак, отмечающий точку приклейки (рис. 4.60). Место для приклейки должно выбираться из условий, чтобы Точка приклейки  DDI 2 Рис. 4.60 капля клея не попадала на места пайки. В большинстве случаев это место совпадает с центром тяжести (или оптическим центром) компонента. Для больших и тяжелых элементов можно нанести несколько точек приклейки. Дело в том, что устройства приклейки обычно настраиваются на одну дозу клея. Нанося две или более точки клея можно увеличить прочность крепления. Процесс приклейки элементов предполагает, что элементы будут первоначально устанавливаться на одной стороне платы, затем плата помещается в печь или термостат для полимеризации клея. Температура в данном случае значительно ниже температуры пайки, поэтому нанесенная паяльная паста (при ее наличии) не плавится, а клей затвердевает и закрепляет компоненты. Во время пайки в печи такие элементы могут находиться внизу. Затем производится установка компонентов не второй (верхней) стороне. При пайке волной, все элементы, установленные на этой стороне, так же приклеиваются. При пайке в печи, как говорилось выше, некоторые (легкие) элементы могут не приклеиваться, а удерживаться паяльной пастой. Подготовленная таким образом плата отправляется в печь для пайки всех элементов сразу. Во всех случаях, конструктору и проектировщику печатных плат необходимо учитывать все тонкости технологического процесса сборки и пайки проектируемого устройства. Напомним коротко, что: •способ пайки влияет на размеры контактных площадок и минимальное расстояние между элементами; •элементы могут требовать приклейки. Для этого должны быть введены точки приклейки, а в местах приклейки не должно быть контактных площадок для пайки; •элементы, расположенные на разных сторонах платы, могут паяться разными способами, и это должно учитываться в проекте (использовать разные КПит.д.); •пайка в печи обеспечивает большую плотность монтажа, но пайка волной проще и дешевле. Взгляд в будущее Технические параметры ПП плат, реализуемые в настоящее время, являются в основном результатом некоего исторического отбора многочисленных вариантов конструкций и технологий, которые утвердились в виде определенных ограничений или норм, в форме ГОСТов или иных нормативных документах, которые сохраняют налет того времени, когда фотооригиналы изготавливались вручную на ватмане или винипрозе в увеличенном масштабе, за которым следовал многоступенчатый фотохимический процесс преобразования (переноса) рисунка платы на диэлектрическое основание. Именно с тех времен сохранилось, как рудиментарный орган, понятие «координатной сетки», которое больше по инерции записывается до сих пор в чертежах на 0 ... 53 54 55 56 57 58 59 ... 252 |