Раздел: Документация

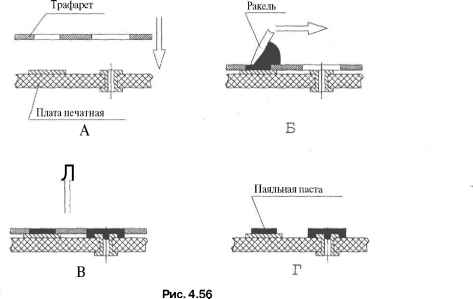

0 ... 52 53 54 55 56 57 58 ... 252  В этом процессе паяльная маска накладывается на на нее по краю с большим излишком наносится паяльная паста, а затем, инструментом, называемым ракель (на подобие скребка), весь объем пасты перемещается по трафарету. Паяльная паста попадает в окна трафарета и ложится на поверхность платы. Толщина трафарета и размеры окон определяют количество пасты, попадающей на каждую контактную площадку Трафарет снимается, а на местах окон в трафарете, на печатной плате, остаются необходимые дозы паяльной пасты. Если элементы монтируются с двух сторон платы, то операция нанесения паяльной пасты повторяется, естественно, с использованием другого трафарета. Сам трафарет изготавливается методами фототравления из листового материала (латунь или нержавеющая сталь) толщиной 0,2...0,3 мм. Если элементы на плате достаточно однородные по конструкции, то трафарет спроектировать несложно. Гораздо сложнее разработать и изготовить трафа- Элементы, которые по тем или иным причинам не могут подвергаться такому нагреву, должны паяться отдельно на заключительном этапе (например, обычными ручными приемами пайки). Один из приемов нанесения паяльной пасты основан на применении специальной маски (трафарета). На рис. 4.56 показан процесс нанесения паяльной пасты через трафарет с окнами в местах нанесения пасты. Этот трафарет называется паяльной маской. 168. С. Уваров. P-CAD рет для плат, на которых одновременно должны запаиваться элементы разные по конструкции и способу монтажа (например, чип-элементы и элементы, запаиваемые в отверстия). В последнем случае приходится изменять не только размеры окон, но и толщину трафарета. Возможны даже местные утонения в трафарете. Как быто сказано, трафарет изготавливается методом травления, практически, по той же технологии, что и травление медных проводников на ПП, хотя, для достижения большей точности, травление осуществляется с двух сторон, для чего необходимо использовать соответственно два фотошаблона. Эти тонкости следует знать, чтобы иметь представление, сколько фотошаблонов придется спроектировать и изготовить в общей сложности только для изготовления одной печатной платы. Паяльная маска разрабатывается одновременно со всем проектом в программе P-CAD PCB. Для этой цели можно использоваться специальные слои Top Paste и Bot Paste, а в диалоге Options Configure можно установить величину параметра Paste Mask Shrink (Уменьшение размера паяльной маски). В этом случае вы можете получить параметры паяльной маски для абсолютно всех контактных площадок, причем размеры у всех окон в паяльной маске будут меньше, чем размер КП, на величину, установленную в окне Paste Mask Shrink. Но такой подход к назначению размеров паяльной маски резко ограничивает свободу действий конструктора, поэтому, для трафарета, возможно, придется создать самостоятельный слой (или два слоя), в котором можно будет разработать требуемый шаблон, с учетом всех тонкостей паяльной маски. При плавлении в печи, припой стремится растечься по смачиваемой поверхности в виде капли, поэтому для паяльной маски не обязательно окна в трафарете делать по форме, повторяющей форму КП. И более того, паяльная паста может частично наноситься на диэлектрик, т.е., выходить за габариты контактной площадки. Если, например, для двух смежных отверстий требуются большие дозы припоя, и для этого требуются большие окна в трафарете, то для того, чтобы эти окна не сливались, они могут быть выполнены смещенными в разные стороны от осей контактных площадок. Размеры окон, как говорилось, определяют количество паяльной пасты, наносимой на определенное место. При расчете количества паяльной пасты следует учитывать, что паста содержит только около 70% собственно припоя, поэтому объем пасты должен быть соответственно увеличен. Кроме всего, при расчете количества припоя следует учитывать, будет ли каждый конкретный элемент приклеен к плате. В случае отсутствия приклейки, во время пайки, когда припой расплавлен, элемент получает свободу перемещения и тогда он под действием сил поверхностного натяжения стремится занять среднее положение относительно контактной площадки, что важно, когда способ установки элементов не обеспечивает высокой точности совмещения. Это характерно для ручных и полу-автоматизированных способов позиционирования элементов. ПрипойЧип-элемент  Рис. 4.57 После плавления припоя он частично затекает под элемент и образует каплю на открытой части контактной площадки. На рис. 4.58 показано поперечное сечение места пайки и основные размеры его. Площадь поперечного сечения капли с вогнутым мениском может быть рассчитана по формуле: S =где к - размер катета. Суммарную площадь, занимаемую припоем, предполагая, что под элементом образуется слой припоя в пределах 0,075...0,1 мм, можно рассчитать по формуле: S = 0,48(0,4а)2 +0,075 х 0,6а = 0,045а + 0,077а2. И второе, когда припой расплавлен, и его много, то не приклеенный элемент стремится всплыть на поверхность припоя, см. рис. 4.57,а. Если припоя мало, то, опять же за счет сил поверхностного натяжения, элемент плотно прижимается к поверхности печатной платы (рис. 4.57,6). Следует сразу уточнить, что эффект прижатия будет только в случае вогнутого мениска капли припоя, в то время как при выпуклом мениске, элемент всплывает. Из этого следует, что доза припоя (при отсутствии приклейки элемента) должна быть строго дозирована, а это зависит от конкретных размеров каждого элемента, размера контактной площадки и величины (размера) дозы паяльной пасты. Если элемент предварительно приклеен, то никаких подвижек его не будет, элемент останется на прежнем месте, а для заполнения всех «пустот» потребуется больше припоя и соответственно паяльной пасты, а форма капли припоя не имеет существенного значения (рис. 4.57,в и г). При пайке волной приклейка всех чип-элементов обязательна, иначе волна смоет все эти элементы. При пайке в печи, на элементы не оказывается заметных усилий, поэтому, мелкие чип-элементы можно не приклеивать. 0 ... 52 53 54 55 56 57 58 ... 252 |